–ó–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł—ā–Ķ –Ľ–į–ľ–Ņ–ł –Ķ —Ö–į—Ä–į–ļ—ā–Ķ—Ä–Ĺ–ĺ, —á–Ķ –≤—Ā–ł—á–ļ–ł –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł –≤ —ā—Ź—Ö —Ā—ā–į–≤–į—ā –≤ —Ā–ł–Ľ–Ĺ–ĺ —Ä–į–∑—Ä–Ķ–ī–Ķ–Ĺ–ĺ –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ (–≤–ł—Ā–ĺ–ļ –≤–į–ļ—É—É–ľ). –ü–ĺ—Ä—Ź–ī—ä–ļ—ä—ā –Ĺ–į –≤–į–ļ—É—É–ľ–į –ī–ĺ—Ā—ā–ł–≥–į –ī–ĺ 10-7, –ī–ĺ—Ä–ł –ī–ĺ 10-8 mm¬†–∂. —Ā—ā., —ā–ĺ–Ķ—Ā—ā –ĺ–ļ–ĺ–Ľ–ĺ 10 –ľ–ł–Ľ–ł–į—Ä–ī–į –Ņ—ä—ā–ł –Ņ–ĺ-–ľ–į–Ľ–ļ–ĺ –ĺ—ā –į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ (760 mm¬† –∂. —Ā—ā.). –í–ł—Ā–ĺ–ļ–ł—Ź—ā –≤–į–ļ—É—É–ľ –Ķ –Ĺ—É–∂–Ķ–Ĺ –Ņ–ĺ —Ā–Ľ–Ķ–ī–Ĺ–ł—ā–Ķ –Ņ—Ä–ł—á–ł–Ĺ–ł.

–ź–ļ–ĺ —Ā–ł–Ľ–Ĺ–ĺ –Ĺ–į–≥—Ä–Ķ—ā–ł—Ź—ā –Ņ—Ä–ĺ–≤–ĺ–ī–Ĺ–ł–ļ, –ļ–ĺ–Ļ—ā–ĺ —Ā–Ľ—É–∂–ł –∑–į —Ā—ä–∑–ī–į–≤–į–Ĺ–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–į –Ķ–ľ–ł—Ā–ł—Ź, —Ā–Ķ –Ņ–ĺ—Ā—ā–į–≤–ł –Ņ—Ä–ł –ĺ–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ł –į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä–Ĺ–ł —É—Ā–Ľ–ĺ–≤–ł—Ź, —Č–Ķ —Ā–Ķ –ĺ–ļ–ł—Ā–Ľ–ł –Ī—ä—Ä–∑–ĺ –ł —Ä–į–∑—Ä—É—ą–ł. –ü—Ä–ł –Ľ–ĺ—ą –≤–į–ļ—É—É–ľ –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł—ā–Ķ —Ā–Ķ –Ī–Ľ—ä—Ā–ļ–į—ā –Ņ—Ä–ł –ī–≤–ł–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ —Ā–ł –ļ—ä–ľ –į–Ĺ–ĺ–ī–į –≤—ä–≤ –≤—ä–∑–ī—É—ą–Ĺ–ł—ā–Ķ –ľ–ĺ–Ľ–Ķ–ļ—É–Ľ–ł –ł –≥–ł –Ļ–ĺ–Ĺ–ł–∑–ł—Ä–į—ā, –ļ–į—ā–ĺ –≥—É–Ī—Ź—ā —Ā–ļ–ĺ—Ä–ĺ—Ā—ā—ā–į —Ā–ł. –ď–į–∑–ĺ–≤–ł –Ļ–ĺ–Ĺ–ł –ł –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł —Ā–Ķ –ī–≤–ł–∂–į—ā —Ö–į–ĺ—ā–ł—á–Ĺ–ĺ –ł –Ĺ–į–Ņ—Ä–į–≤–Ľ—Ź–≤–į–Ĺ–ĺ—ā–ĺ –ī–≤–ł–∂–Ķ–Ĺ–ł–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł—ā–Ķ —Ā—ā–į–≤–į –Ĺ–Ķ–≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ.

–í –Ĺ–į—á–į–Ľ–ĺ—ā–ĺ —Ā–į –ī–į–ī–Ķ–Ĺ–ł –ĺ–Ī—Č–ł —Ā–≤–Ķ–ī–Ķ–Ĺ–ł—Ź –∑–į –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–ł—ā–Ķ –Ņ—Ä–ł –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–ĺ—ā–ĺ –Ĺ–į –Ķ–Ľ–Ķ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ľ–į–ľ–Ņ–ł –≤–į–ļ–ļ—É–ľ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł, –į —Ā–Ľ–Ķ–ī —ā–ĺ–≤–į –Ķ —Ä–į–∑–≥–Ľ–Ķ–ī–į–Ĺ–ĺ –≤–į–ļ—É—É–ľ–ł—Ä–į–Ĺ–Ķ—ā–ĺ –ł –Ņ–ĺ—Ā–Ľ–Ķ–ī–≤–į—Č–ł—ā–Ķ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ĺ–ł –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł. –ö–į–ļ—ā–ĺ –Ķ –ł–∑–≤–Ķ—Ā—ā–Ĺ–ĺ, –∑–į –∑–Ľ–į—ā–Ĺ–ł –≥–ĺ–ī–ł–Ĺ–ł –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ĺ–Ľ–į–ľ–Ņ–ĺ–≤–į—ā–į –Ņ—Ä–ĺ–ľ–ł—ą–Ľ–Ķ–Ĺ–ĺ—Ā—ā —Ā–Ķ c–ľ—Ź—ā–į—ā 40-—ā–Ķ –ł 50-—ā–Ķ –≥–ĺ–ī–ł–Ĺ–ł –Ĺ–į –•–• –≤–Ķ–ļ, –∑–į—ā–ĺ–≤–į –ł —ā–Ķ–ļ—Ā—ā—ä—ā –ĺ—ā—Ä–į–∑—Ź–≤–į –Ņ—Ä–Ķ–ī–ł –≤—Ā–ł—á–ļ–ĺ —ā–ĺ–≥–į–≤–į—ą–Ĺ–ł—ā–Ķ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ĺ–ł –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł (–ĺ—Ā–≤–Ķ–Ĺ –≤ —Ā–Ľ—É—á–į–ł—ā–Ķ, –ļ–ĺ–≥–į—ā–ĺ –Ķ –Ņ–ĺ—Ā–ĺ—á–Ķ–Ĺ–ĺ –ī—Ä—É–≥–ĺ).

–ü–ĺ–ľ–Ņ–ł –∑–į –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –ł –ļ—Ä–į–Ķ–Ĺ –≤–į–ļ—É—É–ľ

–ü–ĺ–Ľ—É—á–į–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –≤–ł—Ā–ĺ–ļ –≤–į–ļ—É—É–ľ –≤ –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł—ā–Ķ –Ľ–į–ľ–Ņ–ł —Ā—ā–į–≤–į —Ā –Ņ–ĺ–ľ–ĺ—Č—ā–į –Ĺ–į —Ā–Ņ–Ķ—Ü–ł–į–Ľ–Ĺ–ł –≤–į–ļ—É—É–ľ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł. –Ě—É–∂–Ĺ–ĺ—ā–ĺ –Ĺ–ł–≤–ĺ –ĺ–Ī–į—á–Ķ –Ĺ–Ķ –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ņ–ĺ—Ā—ā–ł–≥–Ĺ–Ķ —Ā –Ķ–ī–Ĺ–į –Ņ–ĺ–ľ–Ņ–į –ł –∑–į—ā–ĺ–≤–į —Ā–Ķ –Ņ–ĺ–Ľ—É—á–į–≤–į –Ĺ–į –ī–≤–į –Ķ—ā–į–Ņ–į. –ü—ä—Ä–≤–į—ā–į (–Ņ—Ä–Ķ–ī–≤–į–ļ—É—É–ľ–Ĺ–į—ā–į) –Ņ–ĺ–ľ–Ņ–į –ł–∑—á–Ķ—Ä–Ņ–≤–į –≤—ä–∑–ī—É—Ö–į –ĺ–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ĺ –ī–ĺ 10-1 mm¬† –∂. —Ā—ā. –Ę–į–∑–ł –ľ–į–ļ—Ā–ł–ľ–į–Ľ–Ĺ–ĺ –≤—ä–∑–ľ–ĺ–∂–Ĺ–į —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā —Ā–Ķ –ĺ–≥—Ä–į–Ĺ–ł—á–į–≤–į –ĺ—ā –ľ–Ķ—Ö–į–Ĺ–ł—á–Ĺ–ĺ—ā–ĺ —É–Ņ–Ľ—ä—ā–Ĺ—Ź–≤–į–Ĺ–Ķ –Ĺ–į –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł—Ź—ā–į –Ĺ–į –Ņ–ĺ–ľ–Ņ–ł—ā–Ķ. –ē—ā–ĺ –∑–į—Č–ĺ —Ā–Ķ –Ĺ–į–Ľ–į–≥–į –ī–į —Ā–Ķ —É–Ņ–ĺ—ā—Ä–Ķ–Ī—Ź—ā –ĺ—Č–Ķ –Ņ–ĺ–ľ–Ņ–ł, –ļ–ĺ–ł—ā–ĺ –ł–∑—á–Ķ—Ä–Ņ–≤–į—ā –≤—ä–∑–ī—É—Ö–į –ī–ĺ –Ĺ—É–∂–Ĺ–ł—Ź –≤–į–ļ—É—É–ľ.

–í —Ā–Ľ–į–Ī–ĺ—ā–ĺ–ļ–ĺ–≤–ĺ—ā–ĺ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–ĺ –≤–į–ļ—É—É–ľ–Ņ–ĺ–ľ–Ņ–ł—ā–Ķ —Ā–į –Ņ–ĺ–∑–Ĺ–į—ā–ł –ł –ĺ—ā –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł –ļ–į—ā–ĺ –ľ–Ķ—ā–į–Ľ–ł–∑–į—Ü–ł—Ź –Ņ–ĺ–ī –≤–į–ļ—É—É–ľ, –ļ–į—ā–ĺ–ī–Ĺ–ĺ —Ä–į–∑–Ņ—Ä–į—ą–≤–į–Ĺ–Ķ –ł –ī—Ä.

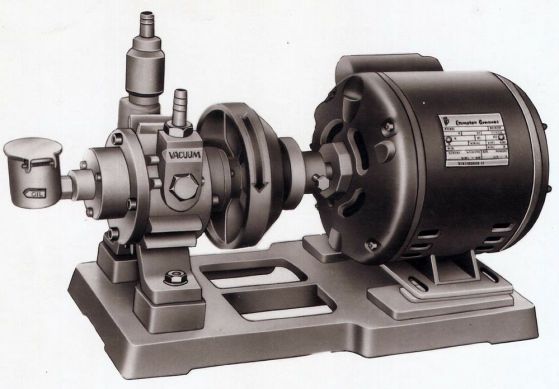

–°—ā–į—Ä–į –≤–į–ļ—É—É–ľ–Ĺ–į –Ņ–ĺ–ľ–Ņ–į –Ĺ–į Parag Engineering

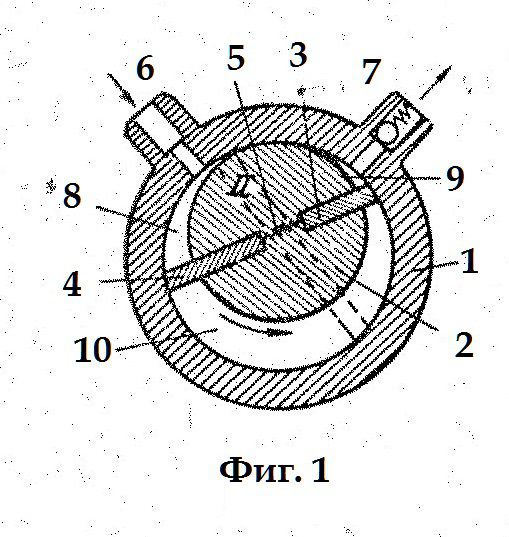

–ü–ĺ–ľ–Ņ–ł –∑–į –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ (—Ą–ĺ—Ä–≤–į–ļ—É—É–ľ). –ó–į —ā–į–∑–ł —Ü–Ķ–Ľ –≤ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–ĺ—ā–ĺ —Ā–į –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–ł –ł–∑–ļ–Ľ—é—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –ľ–į—Ā–Ľ–Ķ–Ĺ–ł—ā–Ķ —Ä–ĺ—ā–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł. –ü—Ä–ł–Ĺ—Ü–ł–Ņ–Ĺ–į—ā–į –ł–ľ —Ā—Ö–Ķ–ľ–į –Ķ –ī–į–ī–Ķ–Ĺ–į –Ĺ–į —Ą–ł–≥. 1. –ü–ĺ–ľ–Ņ–į—ā–į –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ—Ź–≤–į –≥–ĺ–Ľ—Ź–ľ –ľ–Ķ—ā–į–Ľ–Ķ–Ĺ —Ü–ł–Ľ–ł–Ĺ–ī—ä—Ä 7, –≤ –ļ–ĺ–Ļ—ā–ĺ —Ā–Ķ –≤—ä—Ä—ā–ł –Ķ–ļ—Ā—Ü–Ķ–Ĺ—ā—Ä–ł—á–Ĺ–ĺ —Ä–ĺ—ā–ĺ—Ä—ä—ā 2, –ļ–į—ā–ĺ –ĺ–Ņ–ł—Ä–į –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ –≤ –≥–ĺ—Ä–Ĺ–į—ā–į —Ā—ā–Ķ–Ĺ–į –Ĺ–į —Ü–ł–Ľ–ł–Ĺ–ī—ä—Ä–į. –Ě–į–Ņ—Ä–Ķ—á–Ĺ–ĺ –Ĺ–į —Ä–ĺ—ā–ĺ—Ä–į –ł–ľ–į –ĺ—ā–≤–ĺ—Ä, –≤ –ļ–ĺ–Ļ—ā–ĺ –Ņ—Ä–ł–Ľ—Ź–≥–į—ā –Ņ–Ľ—ä—ā–Ĺ–ĺ –ī–≤–Ķ –Ľ–ĺ–Ņ–į—ā–ļ–ł (3 –ł 4), –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ –Ņ—Ä–ł—ā–ł—Ā–Ĺ–į—ā–ł –ī–ĺ —Ü–ł–Ľ–ł–Ĺ–ī—ä—Ä–į –ĺ—ā –Ņ—Ä—É–∂–ł–Ĺ–į—ā–į 5. –¶–ł–Ľ–ł–Ĺ–ī—ä—Ä—ä—ā –ł–ľ–į –ī–≤–į –ĺ—ā–≤–ĺ—Ä–į (6 –ł 7).

–ě—ā–≤–ĺ—Ä—ä—ā 6 –Ķ —Ā–≤—ä—Ä–∑–į–Ĺ —Ā –Ľ–į–ľ–Ņ–ĺ–≤–ł—Ź –Ī–į–Ľ–ĺ–Ĺ, –ļ–ĺ–Ļ—ā–ĺ —Č–Ķ –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į–ľ–Ķ, –į –ĺ—ā–≤–ĺ—Ä—ä—ā 7 ‚ÄĒ —Ā –≤—ä–Ĺ—ą–Ĺ–į—ā–į –į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä–į –ł–Ľ–ł —Ā –Ņ—Ä–Ķ–ī—Ö–ĺ–ī–Ĺ–į—ā–į –Ņ–ĺ–ľ–Ņ–į. –ü—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ 8 —Ā–Ķ –Ņ—ä–Ľ–Ĺ–ł (–∑–įc–ľ—É–ļ–≤–į) —Ā —Ä–į–∑—Ä–Ķ–ī–Ķ–Ĺ –≥–į–∑, –ł–ī–≤–į—Č –Ņ—Ä–Ķ–∑ –ĺ—ā–≤–ĺ—Ä–į 6, –ļ–į—ā–ĺ —Ā–Ķ —É–≤–Ķ–Ľ–ł—á–į–≤–į –Ĺ–Ķ–Ņ—Ä–Ķ–ļ—ä—Ā–Ĺ–į—ā–ĺ –∑–į cm–Ķ—ā–ļ–į –Ĺ–į –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ 10. –ü—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ 10 —Ā–Ķ –Ĺ–į–ľ–į–Ľ—Ź–≤–į –ł –≥–į–∑—ä—ā –≤ –Ĺ–Ķ–≥–ĺ —Ā–Ķ —Ā–≤–ł–≤–į. –ö–ĺ–≥–į—ā–ĺ –Ľ–ĺ–Ņ–į—ā–ļ–į—ā–į 4 –Ņ—Ä–Ķ–ľ–ł–Ĺ–Ķ –ĺ—ā–≤–ĺ—Ä–į 7, –≥–į–∑—ä—ā –ĺ—ā –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ 10 —Ā–Ķ –ł–∑—Ö–≤—ä—Ä–Ľ—Ź –Ņ—Ä–Ķ–∑ –ĺ—ā–≤–ĺ—Ä–į 7, –ļ–ĺ–Ļ—ā–ĺ –Ķ —Ā–Ĺ–į–Ī–ī–Ķ–Ĺ —Ā –ļ–Ľ–į–Ņ–į–Ĺ (–≤–Ķ–Ĺ—ā–ł–Ľ). –ü—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ 10 —Ā–Ľ—É–∂–ł –∑–į –Ņ—Ä–Ķ–Ĺ–į—Ā—Ź–Ĺ–Ķ –Ĺ–į –≤—ä–∑–ī—É—Ö–į –ĺ—ā 8 –ī–ĺ 9. –°–Ľ–Ķ–ī —ā–ĺ–≤–į, –ļ–į–ļ—ā–ĺ –Ķ –Ņ–ĺ–ļ–į–∑–į–Ĺ–ĺ —Ā –Ņ—É–Ĺ–ļ—ā–ł—Ä, –Ľ–ĺ–Ņ–į—ā–ļ–ł—ā–Ķ —Ā–Ķ –∑–į–≤—ä—Ä—ā–≤–į—ā –ī–ĺ –Ĺ–ĺ–≤–ĺ –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ, –ļ–į—ā–ĺ –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ 8 —Ā–Ķ –Ķ —É–≤–Ķ–Ľ–ł—á–ł–Ľ–ĺ, 10 –Ķ –Ņ–ĺ-–ľ–į–Ľ–ļ–ĺ –ĺ—ā –Ĺ–Ķ–≥–ĺ, –į 9 –Ľ–ł–Ņ—Ā–≤–į –≤—ä–ĺ–Ī—Č–Ķ –ī–ĺ –ľ–ĺ–ľ–Ķ–Ĺ—ā–į, –ļ–ĺ–≥–į—ā–ĺ –≥–ĺ—Ä–Ĺ–į—ā–į –Ľ–ĺ–Ņ–į—ā–ļ–į –∑–į–ī–ľ–ł–Ĺ–Ķ –ĺ—ā–≤–ĺ—Ä–į 6 –ł –Ņ–į–ļ —Ā–Ķ —Ā—ä–∑–ī–į–ī–Ķ –ł–∑—Ö–ĺ–ī–Ĺ–ĺ –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ.

–£–Ņ–Ľ—ä—ā–Ĺ–Ķ–Ĺ–ł–Ķ—ā–ĺ –ľ–Ķ–∂–ī—É —Ü–ł–Ľ–ł–Ĺ–ī—ä—Ä–į, –ĺ—ā –Ķ–ī–Ĺ–į —Ā—ā—Ä–į–Ĺ–į, –ł –Ľ–ĺ–Ņ–į—ā–ļ–ł—ā–Ķ –ł —Ä–ĺ—ā–ĺ—Ä–į, –ĺ—ā –ī—Ä—É–≥–į, —Ā–Ķ –Ņ–ĺ—Ā—ā–ł–≥–į —á—Ä–Ķ–∑ –ľ–į—Ā–Ľ–ĺ. –Ē–ĺ—Ä–ł –ł –Ī–Ķ–∑ –ļ–Ľ–į–Ņ–į–Ĺ –ĺ—ā –ĺ—ā–≤–ĺ—Ä–į 6 –≤–ł–Ĺ–į–≥–ł —Ā–Ķ –≤cm—É–ļ–≤–į –≤—ä–∑–ī—É—Ö, –∑–į—Č–ĺ—ā–ĺ —ā–ĺ–∑–ł –ĺ—ā–≤–ĺ—Ä –Ķ –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ –ł–∑–ĺ–Ľ–ł—Ä–į–Ĺ –ĺ—ā –ĺ—ā–≤–ĺ—Ä–į 7, –Ĺ–ĺ –į—ā–ľ–ĺ—Ā—Ą–Ķ—Ä–Ĺ–ł—Ź—ā –≤—ä–∑–ī—É—Ö —Č–Ķ –≤–Ľ–ł–∑–į –Ņ—Ä–Ķ–∑ 7 –≤ 9. –ü—Ä–ł —Ā–Ľ–Ķ–ī–≤–į—Č–ĺ—ā–ĺ –ī–≤–ł–∂–Ķ–Ĺ–ł–Ķ –Ĺ–į —Ä–ĺ—ā–ĺ—Ä–į –ł –Ľ–ĺ–Ņ–į—ā–ļ–ł—ā–Ķ –≤—ä–∑–ī—É—Ö—ä—ā —Č–Ķ —Ā–Ķ –ł–∑—ā–Ľ–į—Ā–ļ–į, –Ĺ–ĺ –Ņ–ĺ–ľ–Ņ–į—ā–į –∑–į–≥—Ä—Ź–≤–į –ł —Ä–į–Ī–ĺ—ā–į—ā–į —Ā–Ķ –∑–į—ā—Ä—É–ī–Ĺ—Ź–≤–į. –Ę–ĺ–≤–į —Ā—ā–į–≤–į, –∑–į—Č–ĺ—ā–ĺ –Ľ–ĺ–Ņ–į—ā–ļ–į—ā–į —Ā–Ķ –Ĺ–į–Ľ—Ź–≥–į –Ĺ–Ķ–Ņ—Ä–Ķ–ļ—ä—Ā–Ĺ–į—ā–ĺ –ĺ—ā –≤—ä–Ĺ—ą–Ĺ–ł—Ź –≤—ä–∑–ī—É—Ö, –ī–ĺ–ļ–į—ā–ĺ –Ņ—Ä–ł –Ĺ–į–Ľ–ł—á–ł–Ķ –Ĺ–į –ļ–Ľ–į–Ņ–į–Ĺ –≤—ä–∑–ī—É—ą–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ —Ā–Ķ —É–≤–Ķ–Ľ–ł—á–į–≤–į –Ņ–ĺ—Ā—ā–Ķ–Ņ–Ķ–Ĺ–Ĺ–ĺ –ī–ĺ –ł–∑—Ö–≤—ä—Ä–Ľ—Ź–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ā–≥—ä—Ā—ā–Ķ–Ĺ–ł—Ź –≤—ä–∑–ī—É—Ö.

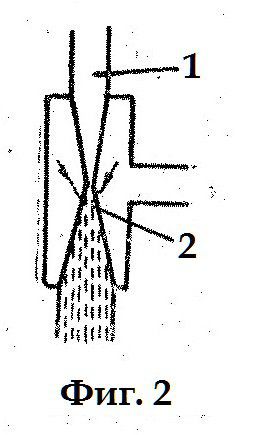

–ü–ĺ–ľ–Ņ–ł –∑–į –ļ—Ä–į–Ķ–Ĺ –≤–į–ļ—É—É–ľ. –Ę–ĺ–≤–į —Ā–į –ī–ł—Ą—É–∑–Ĺ–ĺ-–ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł. –Ę–Ķ –ī–į–≤–į—ā –ľ–Ĺ–ĺ–≥–ĺ –≤–ł—Ā–ĺ–ļ –≤–į–ļ—É—É–ľ –ł –ī–Ķ–Ļ—Ā—ā–≤–į—ā –Ĺ–į –Ņ—Ä–ł–Ĺ—Ü–ł–Ņ–į –Ĺ–į –ł–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä–į. –Ė–ł–≤–į—á–Ĺ–ł –ł–Ľ–ł –ľ–į—Ā–Ľ–Ķ–Ĺ–ł –Ņ–į—Ä–ł –ł–∑–Ľ–ł–∑–į—ā –≤ —Ā—ā—Ä—É—Ź (—Ą–ł–≥. 2) –ĺ—ā —ā—Ä—ä–Ī–ł—á–ļ–į—ā–į 1 –ł —É–≤–Ľ–ł—á–į—ā —Ā—ä—Ā —Ā–Ķ–Ī–Ķ —Ā–ł –≤—ä–∑–ī—É—ą–Ĺ–ł—ā–Ķ –ľ–ĺ–Ľ–Ķ–ļ—É–Ľ–ł. –ė–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä—ä—ā (—ā—Ä—ä–Ī–ł—á–ļ–į—ā–į) —ā—Ä—Ź–Ī–≤–į –ī–į –Ķ –∑–į–ĺ—Ā—ā—Ä–Ķ–Ĺ –ł —ā—Ä—ä–Ī–į—ā–į 2 –Ņ–Ľ—ä—ā–Ĺ–ĺ –ī–į –≥–ĺ –ĺ–Ī–≥—Ä—ä—Č–į. –Ę–į–ļ–į–≤–į –Ņ–ĺ–ľ–Ņ–į –≤–ł–Ĺ–į–≥–ł —Ā–Ķ –ļ–ĺ–ľ–Ņ–Ľ–Ķ–ļ—ā—É–≤–į —Ā –Ņ–ĺ–ľ–Ņ–į –∑–į –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ.

–ü—Ä–ł –ī–ł—Ą—É–∑–Ĺ–ĺ-–ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–ł—ā–Ķ –∂–ł–≤–į—á–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł –≥–į–∑—ä—ā —Ā–Ķ –į–Ī—Ā–ĺ—Ä–Ī–ł—Ä–į –ĺ—ā –∂–ł–≤–į—á–Ĺ–ł—ā–Ķ –ļ–į–Ņ–ļ–ł, –ļ–ĺ–ł—ā–ĺ —Ā–Ķ –ĺ–Ī—Ä–į–∑—É–≤–į—ā –ĺ—ā –Ņ–į—Ä–ł—ā–Ķ –Ņ—Ä–ł –ĺ—Ö–Ľ–į–∂–ī–į–Ĺ–Ķ—ā–ĺ –ł–ľ. –ě—Ö–Ľ–į–∂–ī–į —Ā–Ķ —Ā—ä—Ā —Ā—ā—É–ī–Ķ–Ĺ–į –≤–ĺ–ī–į, –ļ–ĺ—Ź—ā–ĺ —ā–Ķ—á–Ķ –≤ –ī–ĺ–Ľ–Ĺ–ł—Ź –ļ—Ä–į–Ļ –Ĺ–į —ā—Ä—ä–Ī–į—ā–į. –Ė–ł–≤–į—á–Ĺ–ł—ā–Ķ –ļ–į–Ņ–ļ–ł —Ā –≤—ä–∑–ī—É—ą–Ĺ–ł—ā–Ķ –ľ–ĺ–Ľ–Ķ–ļ—É–Ľ–ł –Ņ–ĺ —ā—Ź—Ö —Ā–Ķ —Ā—ā–ł—á–į—ā –≤ –ļ–į–ľ–Ķ—Ä–į. –Ę–į–ľ —Ā–Ķ —Ā—ä–Ķ–ī–ł–Ĺ—Ź–≤–į—ā –≤ –Ņ–ĺ-–≥–ĺ–Ľ–Ķ–ľ–ł –ļ–į–Ņ–ļ–ł, –ļ–ĺ–ł—ā–ĺ –ĺ—ā–ī–į–≤–į—ā –į–Ī—Ā–ĺ—Ä–Ī–ł—Ä–į–Ĺ–ł—Ź –≥–į–∑, –ł –ĺ–ļ–ĺ–Ľ–ĺ —É—Ā—ā–ł–Ķ—ā–ĺ –Ĺ–į –ł–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä–į —Ā–Ķ —Ā—ä–∑–ī–į–≤–į –Ņ–ĺ—á—ā–ł –Ī–Ķ–∑–≤—ä–∑–ī—É—ą–Ĺ–ĺ –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ. –ü—Ä–ł –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–Ĺ–į—ā–į —Ā—ā—ä–ļ–Ľ–Ķ–Ĺ–į –ī–ł—Ą—É–∑–Ĺ–į –Ņ–ĺ–ľ–Ņ–į (—Ą–ł–≥. 3 –ź) –≤ –ļ–ĺ–Ľ–Ī–į—ā–į 1 –ł–ľ–į –∂–ł–≤–į–ļ, –ļ–ĺ–Ļ—ā–ĺ —Ā–Ķ –∑–į–≥—Ä—Ź–≤–į —Ā –Ķ–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł –Ĺ–į–≥—Ä–Ķ–≤–į—ā–Ķ–Ľ. –Ė–ł–≤–į—á–Ĺ–ł—ā–Ķ –Ņ–į—Ä–ł –ľ–ł–Ĺ–į–≤–į—ā –Ņ–ĺ —ā—Ä—ä–Ī–į—ā–į 2 –ł —Ā–Ķ –≤–Ņ—Ä—ä—Ā–ļ–≤–į—ā –Ņ—Ä–Ķ–∑ –ĺ—ā–≤–ĺ—Ä–į 3 –≤ —Ā—ä–ī–į 4, –ĺ—Ö–Ľ–į–∂–ī–į–Ĺ –ĺ—ā —Ā–Ķ—Ä–Ņ–į–Ĺ—ā–ł–Ĺ–į 5. –ü—Ä–Ķ–∑ —ā—Ä—ä–Ī–ł—ā–Ķ 6 –ł 7 —ā–Ķ—á–Ķ —Ā—ā—É–ī–Ķ–Ĺ–į –≤–ĺ–ī–į. –ė–∑—á–Ķ—Ä–Ņ–≤–į–Ĺ–ł—Ź—ā –≤—ä–∑–ī—É—Ö –ł–ī–≤–į –Ņ–ĺ —ā—Ä—ä–Ī–į—ā–į 8 –Ĺ–į —Ā—ä–ī–į 4, –ļ–ĺ–Ļ—ā–ĺ –Ņ—Ä–Ķ–∑ —ā—Ä—ä–Ī–į—ā–į 9 –Ķ —Ā–≤—ä—Ä–∑–į–Ĺ —Ā –Ņ–ĺ–ľ–Ņ–į—ā–į –∑–į –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ĺ–ł—Ź –≤–į–ļ—É—É–ľ. –ö–ĺ–Ĺ–ī–Ķ–Ĺ–∑–ł—Ä–į–Ĺ–ł—ā–Ķ –∂–ł–≤–į—á–Ĺ–ł –ļ–į–Ņ–ļ–ł —Ā–Ķ —Ā—ā–ł—á–į—ā –ĺ–Ī—Ä–į—ā–Ĺ–ĺ –≤ —Ā—ä–ī–į 1 —Ā –∂–ł–≤–į–ļ. –°—ā–Ķ–Ĺ–ł—ā–Ķ –Ĺ–į —Ā—ä–ī–į 4 —Ā–į –ĺ–Ī–≤–ł—ā–ł —Ā –į–∑–Ī–Ķ—Ā—ā, –∑–į –ī–į –Ĺ–Ķ –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–ł—Ä–į—ā –∂–ł–≤–į—á–Ĺ–ł—ā–Ķ –Ņ–į—Ä–ł –Ņ–ĺ —ā—Ź—Ö.

–ü—Ä–ł –ī–ł–į–ľ–Ķ—ā—ä—Ä –Ĺ–į –ł–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä–į 10 mm –ł –≤—ä—ā—Ä–Ķ—ą–Ķ–Ĺ –ī–ł–į–ľ–Ķ—ā—ä—Ä 5 mm –ļ–į–Ņ–į—Ü–ł—ā–Ķ—ā—ä—ā –Ĺ–į –ł–∑—á–Ķ—Ä–Ņ–≤–į–Ĺ–Ķ –Ķ 2000‚ÄĒ3000 cm/—Ā–Ķ–ļ. –ü–ĺ—Ä–į–ī–ł –Ĺ–Ķ—É–ī–ĺ–Ī—Ā—ā–≤–į—ā–į, —á–Ķ —ā—Ä—ä–Ī–į—ā–į 2 —ā—Ä—Ź–Ī–≤–į –ī–į –Ķ –≤–ł—Ā–ĺ–ļ–į –ł –ĺ—Ö–Ľ–į–ī–Ķ–Ĺ–ł—Ź—ā –∂–ł–≤–į–ļ –Ņ–ĺ–Ņ–į–ī–į –Ĺ–į–Ņ—Ä–į–≤–ĺ –≤—ä—Ä—Ö—É –≥–ĺ—Ä–Ķ—Č–ł—Ź –∂–ł–≤–į–ļ, –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ł—Ä–į–Ĺ–ł —Ā–į –Ņ–ĺ–ī–ĺ–Ī—Ä–Ķ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł (—Ą–ł–≥. 3 –Ď), –ļ–ĺ–ł—ā–ĺ –Ņ—Ä–ł –ī–ĺ–Ī—ä—Ä –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ –ī–į–≤–į—ā –≤–į–ļ—É—É–ľ –ī–ĺ 10-7 mm¬† –∂. —Ā—ā. –ü—Ä–ł —ā—Ź—Ö —Ā—ā–Ķ–Ņ–Ķ–Ĺ—ā–į –Ĺ–į —Ä–į–∑—Ä–Ķ–∂–ī–į–Ĺ–Ķ –Ĺ–Ķ –∑–į–≤–ł—Ā–ł –ĺ—ā —Ā—ā–Ķ–Ņ–Ķ–Ĺ—ā–į –Ĺ–į –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ĺ–ł—Ź –≤–į–ļ—É—É–ľ, –į —Ā–į–ľ–ĺ –ĺ—ā –≥–į–∑–į, –ļ–ĺ–Ļ—ā–ĺ —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź –ĺ—ā —Ā—ā–Ķ–Ĺ–ł—ā–Ķ (—Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ) –Ĺ–į –ł–∑—á–Ķ—Ä–Ņ–≤–į–Ĺ–į—ā–į –Ľ–į–ľ–Ņ–į. –Ě—É–∂–Ĺ–ł—Ź—ā –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ –∑–į–≤–ł—Ā–ł –ĺ—ā —ą–ł—Ä–ł–Ĺ–į—ā–į –Ĺ–į –ł–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä–į –ł –Ĺ–į –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–ĺ—ā–ĺ –ľ–Ķ–∂–ī—É –ł–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä–į –ł —Ā—ä–ī–į. –ź–ļ–ĺ —Ā—ā–Ķ—Ā–Ĺ–ł–ľ –ł–Ĺ–∂–Ķ–ļ—ā–ĺ—Ä–į –ł —Ā—ä–ī–į, —ā–į–ļ–į–≤–į –Ņ–ĺ–ľ–Ņ–į —Ä–į–Ī–ĺ—ā–ł —Ā –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ 2 mm –∂. —Ā—ā. –Ė–ł–≤–į–ļ—ä—ā –Ĺ–Ķ —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –∑–į–≥—Ä—Ź–≤–į –ľ–Ĺ–ĺ–≥–ĺ —Ā–ł–Ľ–Ĺ–ĺ, –∑–į—Č–ĺ—ā–ĺ –Ņ–ĺ—á–≤–į –ī–į –ļ–ł–Ņ–ł –ł –ľ–ĺ–∂–Ķ –ī–į —Ä–į–∑–Ī–ł–Ķ —Ā—ā—ä–ļ–Ľ–Ķ–Ĺ–į—ā–į —á–į—Ā—ā –Ĺ–į –į–Ņ–į—Ä–į—ā—É—Ä–į—ā–į.

–ü–ĺ—á–ł–≤–ļ–į? –í —ā–ĺ–∑–ł –≤–ł–ī–Ķ–ĺ–ļ–Ľ–ł–Ņ (—Ā–Ľ–Ķ–ī 11:09) –ľ–ĺ–∂–Ķ—ā–Ķ –ī–į –≤–ł–ī–ł—ā–Ķ –ļ–į–ļ –Ņ–ĺ–∑–Ĺ–į—ā–ł—Ź—ā –Ĺ–ł –ö–Ľ–ĺ–ī –ü–į—Ź—Ä (Claude Paillard) –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į –≤—ä–∑–ī—É—Ö–į –ĺ—ā —Ä–į–ī–ł–ĺ–Ľ–į–ľ–Ņ–ł –≤ –ī–ĺ–ľ–į—ą–Ĺ–ł —É—Ā–Ľ–ĺ–≤–ł—Ź:

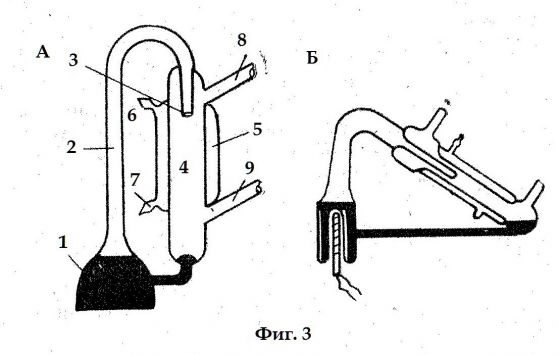

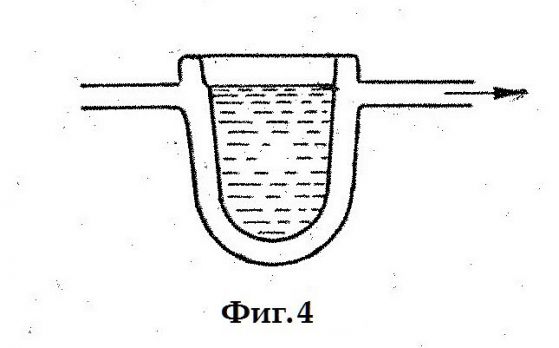

–Ē–ł—Ą—É–∑–Ĺ–ł—ā–Ķ –∂–ł–≤–į—á–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł –ł–∑c–ľ—É–ļ–≤–į—ā –≥–į–∑–ĺ–≤–Ķ—ā–Ķ –ĺ—ā –Ľ–į–ľ–Ņ–į—ā–į —Ā –ł–∑–ļ–Ľ—é—á–Ķ–Ĺ–ł–Ķ –Ĺ–į –∂–ł–≤–į—á–Ĺ–ł—ā–Ķ –Ņ√†—Ä–ł. –ó–į—ā–ĺ–≤–į –ļ—ä–ľ –Ņ–ĺ–ľ–Ņ–ł—ā–Ķ –ł–ľ–į —Ā–Ņ–Ķ—Ü–ł–į–Ľ–Ķ–Ĺ —É–Ľ–ĺ–≤–ł—ā–Ķ–Ľ –Ĺ–į –∂–ł–≤–į—á–Ĺ–ł –Ņ–į—Ä–ł (—Ą–ł–≥. 4), –ļ–ĺ–Ļ—ā–ĺ –Ķ —Ā–≤—ä—Ä–∑–į–Ĺ –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ–Ĺ–ĺ –ļ—ä–ľ –≤–ł—Ā–ĺ–ļ–ĺ–≤–į–ļ—É—É–ľ–Ĺ–į—ā–į —á–į—Ā—ā –ł –Ĺ–į –ī—ä–Ĺ–ĺ—ā–ĺ –ľ—É –ł–ľ–į —Ā–ł–Ľ–Ĺ–ĺ –ĺ—Ö–Ľ–į–∂–ī–į—Č–ĺ –≤–Ķ—Č–Ķ—Ā—ā–≤–ĺ (—ā–Ķ—á–Ķ–Ĺ –≤—ä–∑–ī—É—Ö).

–ó–į –ī–į —Ā–Ķ –ł–∑–Ī–Ķ–≥–Ĺ–Ķ —É–Ņ–ĺ—ā—Ä–Ķ–Ī–į—ā–į –Ĺ–į –≤—Ä–Ķ–ī–Ĺ–ł—Ź –∑–į –∑–ī—Ä–į–≤–Ķ—ā–ĺ –∂–ł–≤–į–ļ –ł –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –ĺ—Ö–Ľ–į–∂–ī–į—Č–į cm–Ķ—Ā, –Ņ—Ä–į–≤—Ź—ā —Ā–Ķ –ł –ľ–į—Ā–Ľ–Ķ–Ĺ–ł –ī–ł—Ą—É–∑–Ĺ–ĺ–ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł ‚Äď –Ņ—Ä–ł —ā—Ź—Ö –∂–ł–≤–į–ļ—ä—ā –Ķ –∑–į–ľ–Ķ—Ā—ā–Ķ–Ĺ –ĺ—ā —Ä–į—Ą–ł–Ĺ–ł—Ä–į–Ĺ–ĺ –Ņ–ĺ–ī –≤–į–ļ—É—É–ľ –ľ–į—ą–ł–Ĺ–Ĺ–ĺ –ľ–į—Ā–Ľ–ĺ. –í –ļ—Ä–į—Ź –Ĺ–į 1950-—ā–Ķ –≥. —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į—ā –ĺ–ļ—ā–į–Ĺ–ĺ–≤–ł –ľ–į—Ā–Ľ–į (–≤–ł—Ā—ą–ł –≤—ä–≥–Ľ–Ķ–≤–ĺ–ī–ĺ—Ä–ĺ–ī–ł), –Ĺ–į–Ņ—Ä. –ľ–į—Ā–Ľ–ĺ—ā–ĺ "–ĺ–ļ—ā–Ķ–Ļ–Ľ". –ó–į —Ä–į–Ī–ĺ—ā–į—ā–į –Ĺ–į –ī–ł—Ą—É–∑–Ĺ–ł—ā–Ķ –ľ–į—Ā–Ľ–Ķ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł –Ķ –Ĺ—É–∂–Ķ–Ĺ –ľ–Ĺ–ĺ–≥–ĺ –ī–ĺ–Ī—ä—Ä –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ. –ó–į—ā–ĺ–≤–į –ĺ–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ĺ —Ā–Ķ —Ā–ļ–į—á–≤–į—ā –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ–Ĺ–ĺ –ī–≤–Ķ –Ņ–ĺ–ľ–Ņ–ł –∑–į —ā–į–ļ—ä–≤ –≤–į–ļ—É—É–ľ. –Ę–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į –Ĺ–į –ľ–į—Ā–Ľ–ĺ—ā–ĺ —Ā–Ķ –Ņ–ĺ–ī–ī—ä—Ä–∂–į –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–į.¬†

–ó–į –Ņ–ĺ–Ľ—É—á–į–≤–į–Ĺ–Ķ –Ĺ–į –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ –≤–į–ļ—É—É–ľ —Ā–Ķ —Ā–≤—ä—Ä–∑–≤–į—ā –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ–Ĺ–ĺ 2‚ÄĒ3 –Ņ–ĺ–ľ–Ņ–ł. –ú–Ĺ–ĺ–≥–ĺ —á–Ķ—Ā—ā–ĺ –ī–≤–Ķ –Ņ–ĺ–ľ–Ņ–ł —Ā–Ķ —Ā–≤—ä—Ä–∑–≤–į—ā –≤ –ĺ–Ī—Č –ļ–ĺ–∂—É—Ö, –ļ–į—ā–ĺ —Ä–ĺ—ā–ĺ—Ä–ł—ā–Ķ –ł–ľ —Ā–į –Ĺ–į –ĺ–Ī—Č–į –ĺ—Ā —Ā –Ķ–ī–ł–Ĺ –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–≤–ł–≥–į—ā–Ķ–Ľ. –ß—Ä–Ķ–∑ –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ–Ĺ–ĺ –≤–ļ–Ľ—é—á–≤–į–Ĺ–Ķ –Ĺ–į –ľ–Ĺ–ĺ–≥–ĺ —Ä–ĺ—ā–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł —Ā–Ķ –ī–ĺ—Ā—ā–ł–≥–į –≤–į–ļ—É—É–ľ –ĺ—ā 10-3‚ÄĒ10-4 mm¬†–∂. —Ā—ā. –ě–≥—Ä–į–Ĺ–ł—á–Ķ–Ĺ–ł—Ź—ā–į —Ā–Ķ –ī—ä–Ľ–∂–į—ā –Ĺ–į —É–Ņ–Ľ—ä—ā–Ĺ–Ķ–Ĺ–ł—Ź—ā–į, –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł—Ź—ā–į –Ĺ–į –Ľ–ĺ–Ņ–į—ā–ļ–ł—ā–Ķ –ł –ī—Ä—É–≥–ł—ā–Ķ —á–į—Ā—ā–ł, –ļ–į–ļ—ā–ĺ –ł –Ĺ–į –ľ–į—Ā–Ľ–ĺ—ā–ĺ. –Ę–ĺ—á–ļ–į—ā–į –Ĺ–į –ł–∑–Ņ–į—Ä–Ķ–Ĺ–ł–Ķ –Ĺ–į –ľ–į—Ā–Ľ–ĺ—ā–ĺ –Ĺ–Ķ –Ņ–ĺ–∑–≤–ĺ–Ľ—Ź–≤–į –Ņ–ĺ–Ľ—É—á–į–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ –≤–į–ļ—É—É–ľ. –Ę–ĺ —ā—Ä—Ź–Ī–≤–į –ī–į –Ķ —á–ł—Ā—ā–ĺ (–Ņ—Ä–Ķ—Ü–Ķ–ī–Ķ–Ĺ–ĺ), –ī–ĺ—Ā—ā–į—ā—ä—á–Ĺ–ĺ –≤–ł—Ā–ļ–ĺ–∑–Ĺ–ĺ, –Ņ–ĺ—á—ā–ł –Ĺ–Ķ—Ö–ł–≥—Ä–ĺ—Ā–ļ–ĺ–Ņ–ł—á–Ĺ–ĺ, –Ī–Ķ–∑ –ļ–Ľ–Ķ–ĺ–ĺ–Ī—Ä–į–∑—É–≤–į—Č–ł –≤–Ķ—Č–Ķ—Ā—ā–≤–į, –ļ–ĺ–ł—ā–ĺ –∑–į–ī—Ä—ä—Ā—ā–≤–į—ā –Ņ–ĺ–ľ–Ņ–į—ā–į, –ł –Ľ–ĺ–Ņ–į—ā–ļ–ł—ā–Ķ —Ā–Ķ —ā—Ä–ĺ—ą–į—ā. –ė–∑–Ņ–ĺ–Ľ–∑–≤–į—ā —Ā–Ķ "–≤–į–ļ—É—É–ľ–Ĺ–ł –ľ–į—Ā–Ľ–į" –ĺ—ā —ā–ł–Ņ–į –ú–ö. –ú–į—Ā–Ľ–ĺ—ā–ĺ —Ā–Ķ –Ņ—Ä–Ķ—Ü–Ķ–∂–ī–į –ł –ł–∑–≤–į—Ä—Ź–≤–į –Ņ–Ķ—Ä–ł–ĺ–ī–ł—á–Ĺ–ĺ, –∑–į –ī–į —Ā–Ķ –ĺ—ā—Ā—ā—Ä–į–Ĺ–ł –≤–Ľ–į–≥–į—ā–į. –ü–ĺ–ľ–Ņ–į—ā–į —Ā–Ķ —á–ł—Ā—ā–ł –ĺ—ā –ļ–Ľ–Ķ–Ļ, –ļ–į—ā–ĺ —Ā–Ķ –Ņ—É—Ā–ļ–į –Ņ—ä—Ä–≤–ĺ –ī–į —Ä–į–Ī–ĺ—ā–ł 0,5‚ÄĒ1 —á–į—Ā —Ā –Ĺ–į—Ą—ā–į. –ö–Ľ–į–Ņ–į–Ĺ—ä—ā —Ā–Ķ —á–ł—Ā—ā–ł –ĺ—Ā–ĺ–Ī–Ķ–Ĺ–ĺ –≤–Ĺ–ł–ľ–į—ā–Ķ–Ľ–Ĺ–ĺ.

–ě—ā –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–ł—ā–Ķ –≤–ł–ī–ĺ–≤–Ķ –Ņ–ĺ–ľ–Ņ–ł –ĺ—Ā—ā–į–Ĺ–į –Ī–Ķ–≥–Ľ–ĺ –ī–į —Ā–Ņ–ĺ–ľ–Ķ–Ĺ–Ķ–ľ –ł —Ą–į–Ī—Ä–ł—á–Ĺ–ĺ-–ľ–į—Ā–Ľ–Ķ–Ĺ–ł—ā–Ķ —Ä–ĺ—ā–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł. –ü—Ä–ł —ā—Ź—Ö —ā—Ź–Ľ–ĺ—ā–ĺ –Ĺ–į —Ü–ł–Ľ–ł–Ĺ–ī—ä—Ä–į –Ķ –ł–∑—Ü—Ź–Ľ–ĺ –Ņ–ĺ—ā–ĺ–Ņ–Ķ–Ĺ–ĺ –≤ –ľ–į—ą–ł–Ĺ–Ĺ–ĺ –ľ–į—Ā–Ľ–ĺ. –Ę–į–ļ–į —Ā–Ķ –ĺ—ā—Ā—ā—Ä–į–Ĺ—Ź–≤–į –Ņ—Ä–ĺ–Ĺ–ł–ļ–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –≤—ä–∑–ī—É—Ö–į –Ņ—Ä–Ķ–∑ –Ĺ–Ķ–ī–ĺ—Ā—ā–į—ā—ä—á–Ĺ–ĺ —É–Ņ–Ľ—ä—ā–Ĺ–Ķ–Ĺ–ł—ā–Ķ –ľ–Ķ—Ā—ā–į. –ö–Ľ–į–Ņ–į–Ĺ—ä—ā —ā—É–ļ –ł–ľ–į –≤–ł–ī –Ĺ–į –Ņ–Ľ–į—Ā—ā–ł–Ĺ–ļ–į –ł –Ķ –Ņ–ĺ–ī –ľ–į—Ā–Ľ–ĺ—ā–ĺ. –Ę—Ź –Ķ –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–į –≤—ä—Ä—Ö—É –ī—Ä—É–≥–į –Ĺ–į–ī—É–Ņ—á–Ķ–Ĺ–į –Ņ–Ľ–į—Ā—ā–ł–Ĺ–ļ–į, –Ņ—Ä–Ķ–∑ –ļ–ĺ—Ź—ā–ĺ –≥–į–∑—ä—ā –ľ–ł–Ĺ–į–≤–į –ł —Ź –Ņ–ĺ–≤–ī–ł–≥–į. –ü–Ľ–į—Ā—ā–ł–Ĺ–ļ–į—ā–į —Ā–Ķ –ī–≤–ł–∂–ł –Ĺ–į–≥–ĺ—Ä–Ķ-–Ĺ–į–ī–ĺ–Ľ—É –ł –Ņ–ĺ–ľ–Ņ–į—ā–į –ł–∑–ī–į–≤–į —Ö–į—Ä–į–ļ—ā–Ķ—Ä–Ķ–Ĺ —ą—É–ľ. –ü—Ä–ł –ľ–Ĺ–ĺ–≥–ĺ –≥–į–∑ –Ņ–Ľ–į—Ā—ā–ł–Ĺ–ļ–į—ā–į –Ņ–ĺ—á—ā–ł –Ĺ–Ķ –Ņ–į–ī–į –ł –∑–≤—É–ļ—ä—ā –Ķ –ľ–Ķ–ļ. –©–ĺ–ľ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ—ā–ĺ —Ā–Ņ–į–ī–Ĺ–Ķ, –Ņ–Ľ–į—Ā—ā–ł–Ĺ–ļ–į—ā–į –Ņ–į–ī–į —á–Ķ—Ā—ā–ĺ –ł —Ā–Ķ —á—É–≤–į —Ā–ł–Ľ–Ķ–Ĺ –ł –ĺ—Ā—ā—ä—Ä –∑–≤—É–ļ. –ö–ĺ–≥–į—ā–ĺ –Ņ–ĺ–ľ–Ņ–į—ā–į —Ā–Ķ —Ā–Ņ—Ä–Ķ, –Ī–Ķ–∑ –ī–į –Ķ –Ņ—É—Ā–Ĺ–į—ā –≤—ä–∑–ī—É—Ö—ä—ā –≤ –Ľ–į–ľ–Ņ–į—ā–į, –Ņ–ĺ—Ā–Ľ–Ķ–ī–Ĺ–į—ā–į –∑–įcm—É–ļ–≤–į –ľ–į—Ā–Ľ–ĺ. –ó–į –Ņ—Ä–Ķ–ī–Ņ–į–∑–≤–į–Ĺ–Ķ –ĺ—ā —ā–ĺ–≤–į —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į –ļ–ĺ–Ľ–Ī–į —Ā –ī–≤–Ķ –≥—ä—Ä–Ľ–į, –ļ–ĺ—Ź—ā–ĺ —Ā–Ķ —Ā–≤—ä—Ä–∑–≤–į —Ā –ĺ—ā–≤–ĺ—Ä–į 6 –ł –Ľ–į–ľ–Ņ–į—ā–į. –ź–ļ–ĺ —ā—Ź –≤cm—É–ļ–Ĺ–Ķ –ľ–į—Ā–Ľ–ĺ, —ā–ĺ –Ņ–į–ī–į –≤ –ļ–ĺ–Ľ–Ī–į—ā–į, –į –≤—ä–∑–ī—É—Ö—ä—ā –Ņ—Ä–ĺ–ī—ä–Ľ–∂–į–≤–į –ī–į —Ā–Ķ –≤cm—É–ļ–≤–į.

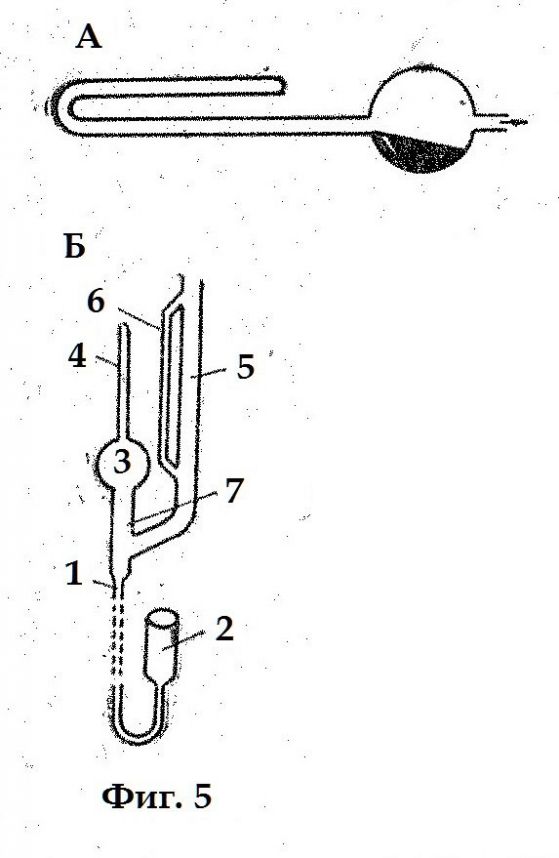

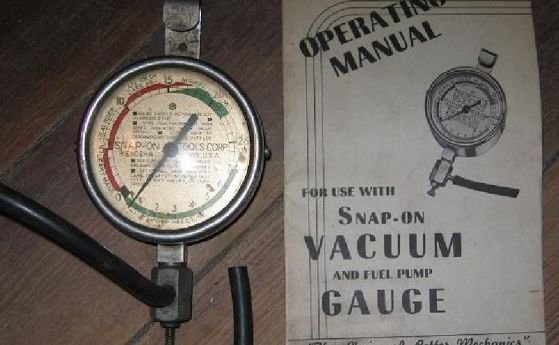

–ė–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ –Ĺ–į –≤–į–ļ—É—É–ľ–į. –Ę–ĺ —Ā—ā–į–≤–į —á—Ä–Ķ–∑ —Ā–Ņ–Ķ—Ü–ł–į–Ľ–Ĺ–ł –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—Ä–ł. –Ě–į–Ļ-–Ņ—Ä–ĺ—Ā—ā–ł—Ź—ā –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—ä—Ä –Ķ –ě-–ĺ–Ī—Ä–į–∑–Ĺ–į —ā—Ä—ä–Ī–į, –∑–į—ā–≤–ĺ—Ä–Ķ–Ĺ–į –≤ –Ķ–ī–ł–Ĺ–ł—Ź –ļ—Ä–į–Ļ –ł –ł–∑–Ņ—ä–Ľ–Ĺ–Ķ–Ĺ–į —Ā –∂–ł–≤–į–ļ (—Ą–ł–≥. 5 –ź). –Ē–≤–Ķ—ā–Ķ —Ä–į–ľ–Ķ–Ĺ–į –Ĺ–į –ļ–ĺ–Ľ—Ź–Ĺ–ĺ—ā–ĺ –ł–ľ–į—ā‚ÄÉ–Ķ–ī–Ĺ–į–ļ—ä–≤ –ī–ł–į–ľ–Ķ—ā—ä—Ä. –Ė–ł–≤–į–ļ—ä—ā —Ā–Ķ –∑–į–≥—Ä—Ź–≤–į –ł –≤—ä–∑–ī—É—Ö—ä—ā —Ā–Ķ –ł–∑—ā–Ķ–≥–Ľ—Ź —Ā –Ņ–ĺ–ľ–Ņ–į. –Ę—Ä—ä–Ī–į—ā–į —Ā–Ķ –Ĺ–į–ļ–Ľ–į–Ĺ—Ź –Ņ–ĺ–ī –≤–į–ļ—É—É–ľ –ł –∂–ł–≤–į–ļ—ä—ā –Ĺ–į–≤–Ľ–ł–∑–į –≤ –∑–į–Ņ—É—ą–Ķ–Ĺ–ĺ—ā–ĺ —Ä–į–ľ–ĺ. –Ě–į–Ľ—Ź–≥–į–Ĺ–Ķ—ā–ĺ —Ā–Ķ –ľ–Ķ—Ä–ł –≤ mm –ĺ—ā —Ä–į–∑–Ľ–ł–ļ–į—ā–į –Ĺ–į –ī–≤–į—ā–į —Ā—ā—ä–Ľ–Ī–į. –Ę–Ķ–∑–ł –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—Ä–ł –ł–∑–ľ–Ķ—Ä–≤–į—ā –ī–ĺ 1 mm¬†–∂. —Ā—ā. –Ě–į–Ļ-—Ä–į–∑–Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ–Ķ–Ĺ–ł —Ā–į –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—Ä–ł—ā–Ķ –Ĺ–į –ú–į–ļ-–õ–ł—ä–ī (Herbert McLeod (1841‚Äď1923) - —Ą–ł–≥. 5 –Ď. –†–į–∑–Ľ–ł–ļ–į—ā–į –ľ–Ķ–∂–ī—É –Ĺ–ł–≤–į—ā–į –Ĺ–į –∂–ł–≤–į–ļ–į –≤ —Ä–į–ľ–Ķ–Ĺ–Ķ—ā–Ķ 4 –ł 6 –ī–į–≤–į –≥–ĺ–Ľ–Ķ–ľ–ł–Ĺ–į—ā–į –Ĺ–į –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ—ā–ĺ. –ó–į —Ü–Ķ–Ľ—ā–į –ł–ľ–į —Ā–ļ–į–Ľ–į –∑–į –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ—ā–ĺ –≤ mm¬†–∂. —Ā—ā. –í–į–∂–Ĺ–ĺ –Ķ –ī–į —Ā–Ķ –ĺ—ā–Ī–Ķ–Ľ–Ķ–∂–ł, —á–Ķ –Ņ—Ä–ł –Ĺ–į–Ľ–ł—á–ł–Ķ –Ĺ–į –≤–ĺ–ī–Ĺ–ł –Ņ–į—Ä–ł –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—ä—Ä—ä—ā –Ĺ–Ķ –ī–į–≤–į —ā–ĺ—á–Ĺ–ł –Ņ–ĺ–ļ–į–∑–į–Ĺ–ł—Ź.

–ó–į –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ–ł –≤–į–ļ—É—É–ľ–ł —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į—ā –Ņ–ĺ-—Ā–Ľ–ĺ–∂–Ĺ–ł –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—Ä–ł (–Ļ–ĺ–Ĺ–ł–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–ł, —Ä–į–ī–ł–ĺ–ľ–Ķ—ā—Ä–ł—á–Ĺ–ł, —ā–ĺ–Ņ–Ľ–ĺ–Ņ—Ä–ĺ–≤–ĺ–ī–Ĺ–ł –Ĺ–į –ü–ł—Ä–į–Ĺ–ł, —Ā —ā–Ķ—Ä–ľ–ĺ–Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł –ł –ī—Ä.). –°—ä—Ā —Ā—ä—Č–Ķ—Ā—ā–≤—É–≤–į—Č–ł—ā–Ķ –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—Ä–ł –Ņ—Ä–į–ļ—ā–ł—á–Ķ—Ā–ļ–ł —Ā–Ķ –ľ–Ķ—Ä–ł –≤–į–ļ—É—É–ľ –ī–ĺ 10-6 ‚ÄĒ 10-9 mm¬†–∂. —Ā—ā.

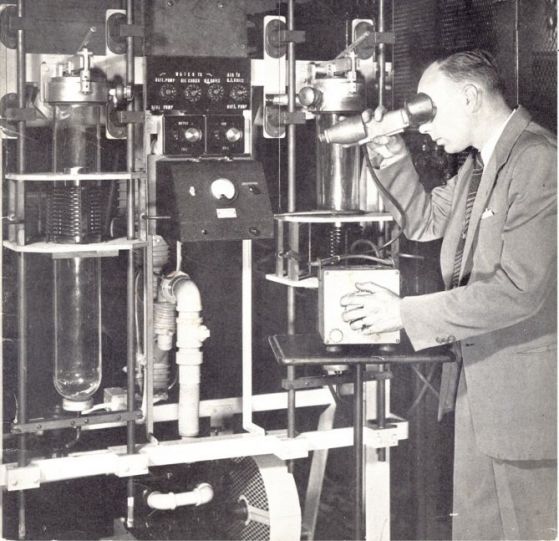

–ė–Ĺ–ī—É–ļ—Ü–ł–ĺ–Ĺ–Ĺ–į –≤–į–ļ—É—É–ľ–Ĺ–į –Ņ–Ķ—Č –≤ Bell Laboratories, 1949

–ė–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –ł –ĺ–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ

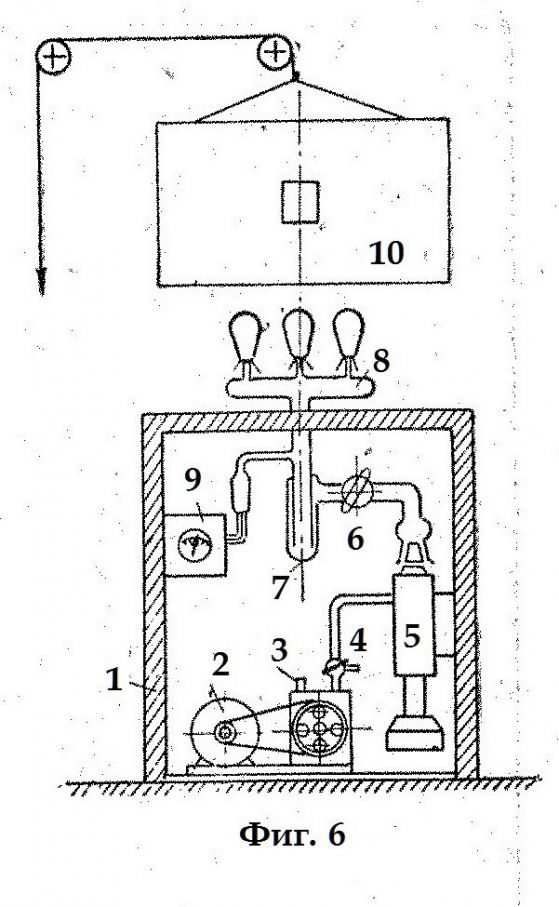

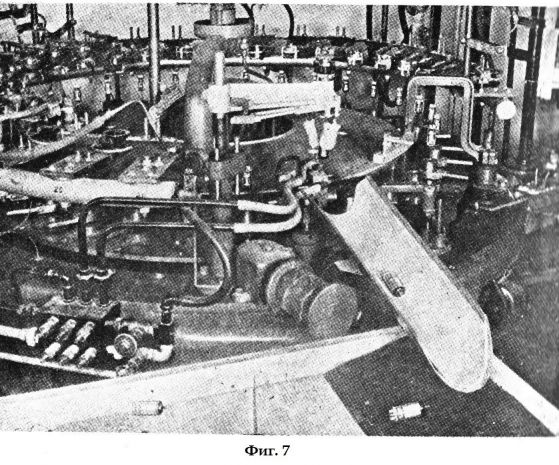

–í –Ņ—Ä–ĺ–ľ–ł—ą–Ľ–Ķ–Ĺ–ł —É—Ā–Ľ–ĺ–≤–ł—Ź –ĺ–Ī–į—á–Ķ —ā–ĺ–≤–į —Ā–Ķ –Ņ—Ä–ĺ–≤–Ķ–∂–ī–į –Ĺ–į –Ņ—ä–Ľ–Ĺ–ł –į–≤—ā–ĺ–ľ–į—ā–ł, –ļ–ĺ–ł—ā–ĺ –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ—Ź–≤–į—ā —Ö–ĺ—Ä–ł–∑–ĺ–Ĺ—ā–į–Ľ–Ĺ–ĺ –≤—ä—Ä—ā—Ź—Č–ł —Ā–Ķ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į (–ļ–į—Ä—É—Ā–Ķ–Ľ–Ĺ–ł –ľ–į—Ā–ł) —Ā 16‚ÄĒ40 –ł –Ņ–ĺ–≤–Ķ—á–Ķ —Ä–į–Ī–ĺ—ā–Ĺ–ł –ľ–Ķ—Ā—ā–į (–Ņ–ĺ–∑–ł—Ü–ł–ł). –Ě–į –≤—Ā—Ź–ļ–ĺ —Ä–į–Ī–ĺ—ā–Ĺ–ĺ –ľ—Ź—Ā—ā–ĺ —Ā–Ķ –Ņ–ĺ—Ā—ā–į–≤—Ź –Ņ–ĺ—Ā–Ľ–Ķ–ī–ĺ–≤–į—ā–Ķ–Ľ–Ĺ–ĺ –Ņ–ĺ –Ķ–ī–Ĺ–į –Ľ–į–ľ–Ņ–į, –ļ–ĺ—Ź—ā–ĺ –Ņ—Ä–Ķ–ľ–ł–Ĺ–į–≤–į –Ņ—Ä–Ķ–∑ –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ł—ā–Ķ –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł –Ĺ–į –ĺ–Ī—Ä–į–Ī–ĺ—ā–ļ–į, –∑–į –ī–į –ł–∑–Ľ–Ķ–∑–Ķ –Ĺ–į–ļ—Ä–į—Ź –≤ –≥–ĺ—ā–ĺ–≤ –≤–ł–ī. –§–ł–≥. 7 –Ņ—Ä–Ķ–ī—Ā—ā–į–≤—Ź —ā–į–ļ–į–≤–į –≤—ä—Ä—ā—Ź—Č–į —Ā–Ķ –ľ–į—Ā–į –≤ —Ä–Ķ–∂–ł–ľ –Ĺ–į —Ä–į–Ī–ĺ—ā–į.

–ü–ĺ—Ä–Ķ–ī–ł—Ü–į—ā–į —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ĺ–ł –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł —Ā—ä–ī—ä—Ä–∂–į —Ā–Ľ–Ķ–ī–Ĺ–ł—ā–Ķ –ĺ—Ā–Ĺ–ĺ–≤–Ĺ–ł –ĺ–Ņ–Ķ—Ä–į—Ü–ł–ł: –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –Ĺ–į –≤—ä–∑–ī—É—Ö–į –ĺ—ā –Ľ–į–ľ–Ņ–į—ā–į, –Ņ–ĺ—á–ł—Ā—ā–≤–į–Ĺ–Ķ –Ĺ–į –Ī–į–Ľ–ĺ–Ĺ–į –ĺ—ā –≤–ĺ–ī–Ĺ–ł –Ņ–į—Ä–ł –ł –≤—ä–∑–ī—É—Ö; –ĺ—á–ł—Ā—ā–≤–į–Ĺ–Ķ (–ĺ–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ) –Ĺ–į –ľ–Ķ—ā–į–Ľ–Ĺ–ł –ł –ł–∑–ĺ–Ľ–į—Ü–ł–ĺ–Ĺ–Ĺ–ł —á–į—Ā—ā–ł; –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –Ĺ–į –≥–į–∑–ĺ–≤–Ķ—ā–Ķ, –ĺ—ā–ī–Ķ–Ľ–Ķ–Ĺ–ł –Ņ—Ä–ł —Ą–ĺ—Ä–ľ–ł—Ä–į–Ĺ–Ķ –Ĺ–į –ļ–į—ā–ĺ–ī–į.

–ė–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –Ĺ–į –≤—ä–∑–ī—É—Ö–į. –í –Ĺ–į—á–į–Ľ–Ĺ–ł—ā–Ķ –Ņ–ĺ–∑–ł—Ü–ł–ł (—Ą–ł–≥. 6) –ĺ—ā –ļ–į—Ä—É—Ā–Ķ–Ľ–Ĺ–į—ā–į –ľ–į—Ā–į –Ľ–į–ľ–Ņ–į—ā–į —Ā–Ķ –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į –ī–ĺ –ĺ—Ā—ā–į—ā—ä—á–Ĺ–ĺ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ –Ĺ–į–Ļ-–ľ–į–Ľ–ļ–ĺ 10-6 mm¬†–∂. —Ā—ā, –∑–į –ī–į —Ā–Ķ –ĺ—Ā–ł–≥—É—Ä–ł –ī—ä–Ľ–≥–ĺ—ā—Ä–į–Ļ–Ĺ–ĺ—Ā—ā –ĺ—ā 1000‚ÄĒ2000 —á–į—Ā–į –Ĺ–į –ļ–į—ā–ĺ–ī–į –ł –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–į –Ķ–ľ–ł—Ā–ł—Ź. –ė–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ—ā–ĺ —Ā—ā–į–≤–į —Ā –ľ–į—Ā–Ľ–Ķ–Ĺ–į —Ä–ĺ—ā–į—Ü–ł–ĺ–Ĺ–Ĺ–į –Ņ–ĺ–ľ–Ņ–į 3, –∑–į–ī–Ķ–Ļ—Ā—ā–≤–į–Ĺ–į –ĺ—ā –ī–≤–ł–≥–į—ā–Ķ–Ľ—Ź 2. –Ę—Ź –ī–į–≤–į –Ņ—Ä–Ķ–ī–≤–į—Ä–ł—ā–Ķ–Ľ–Ķ–Ĺ –≤–į–ļ—É—É–ľ –ī–ĺ 10‚ÄĒ1 mm¬†–∂. —Ā—ā. –°–Ľ–Ķ–ī —ā–ĺ–≤–į —á—Ä–Ķ–∑ –ļ—Ä–į–Ĺ–į 4 —Ā–Ķ –Ņ—Ä–Ķ–≤–ļ–Ľ—é—á–≤–į —ā—Ä–ł—Ā—ā–Ķ–Ņ–Ķ–Ĺ–Ĺ–į—ā–į –ī–ł—Ą—É–∑–Ĺ–ĺ –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–į –Ņ–ĺ–ľ–Ņ–į 5 –Ņ—Ä–Ķ–∑ –ļ—Ä–į–Ĺ–į 6 –ļ—ä–ľ —Ö–Ľ–į–ī–ł–Ľ–Ĺ–ł–ļ–į 7 –∑–į "–≤–ł–Ľ–ł—Ü–į—ā–į" 8, –≤—ä—Ä—Ö—É –ļ–ĺ—Ź—ā–ĺ —Ā–į –∑–į–ļ—Ä–Ķ–Ņ–Ķ–Ĺ–ł –Ľ–į–ľ–Ņ–ł—ā–Ķ. –ö—ä–ľ –≤—Ā—Ź–ļ–į –Ņ–ĺ–∑–ł—Ü–ł—Ź –Ķ —Ā–≤—ä—Ä–∑–į–Ĺ–į –ĺ—ā–ī–Ķ–Ľ–Ĺ–į –ī–ł—Ą—É–∑–Ĺ–į –Ņ–ĺ–ľ–Ņ–į, –į –≤—Ā–ł—á–ļ–ł —ā–Ķ ‚ÄĒ –ļ—ä–ľ –ĺ–Ī—Č–į—ā–į –ľ–į—Ā–Ľ–Ķ–Ĺ–į —Ä–ĺ—ā–į—Ü–ł–ĺ–Ĺ–Ĺ–į –Ņ–ĺ–ľ–Ņ–į 3. –ü–ĺ–ľ–Ņ–ł—ā–Ķ –Ĺ–Ķ —Ā–Ņ–ł—Ä–į—ā —Ä–į–Ī–ĺ—ā–į –Ņ—Ä–ł —Ā–≤–į–Ľ—Ź–Ĺ–Ķ—ā–ĺ –Ĺ–į –≥–ĺ—ā–ĺ–≤–ł—ā–Ķ –Ľ–į–ľ–Ņ–ł –ł —Ā–Ľ–į–≥–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ĺ–ĺ–≤–ł. –í–į–ļ—É—É–ľ—ä—ā —Ā–Ķ –ł–∑–ľ–Ķ—Ä–≤–į –Ĺ–Ķ–Ņ—Ä–Ķ–ļ—ä—Ā–Ĺ–į—ā–ĺ –Ĺ–į –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—ä—Ä–į 9 (–Ņ–ĺ–ī–ĺ–Ī–Ķ–Ĺ –ľ–į–Ĺ–ĺ–ľ–Ķ—ā—ä—Ä –Ķ –ī–į–ī–Ķ–Ĺ –Ĺ–į –∑–į–≥–Ľ–į–≤–Ĺ–į—ā–į –ł–Ľ—é—Ā—ā—Ä–į—Ü–ł—Ź). –ü—Ä–ĺ–ľ—ä–ļ–Ĺ–į–Ľ–ł—ā–Ķ —Ā–Ķ –ļ—ä–ľ –Ľ–į–ľ–Ņ–ł—ā–Ķ –∂–ł–≤–į—á–Ĺ–ł –Ņ–į—Ä–ł —Ā–Ķ –ĺ—Ö–Ľ–į–∂–ī–į—ā –≤ —Ö–Ľ–į–ī–ł–Ľ–Ĺ–ł–ļ–į 7 —á—Ä–Ķ–∑ —ā–Ķ—á–Ķ–Ĺ –≤—ä–∑–ī—É—Ö –Ņ—Ä–ł ‚ÄĒ180¬į –°. –ü—Ä–ł —É–Ņ–ĺ—ā—Ä–Ķ–Ī–į –Ĺ–į –ľ–į—Ā–Ľ–Ķ–Ĺ–ł –ī–ł—Ą—É–∑–Ĺ–ĺ-–ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ–ĺ–ľ–Ņ–ł —Ö–Ľ–į–ī–ł–Ľ–Ĺ–ĺ—ā–ĺ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ –ĺ—ā–Ņ–į–ī–į. –í—Ā–ł—á–ļ–ł—ā–Ķ –į–Ņ–į—Ä–į—ā–ł —Ā–į –≤–≥—Ä–į–ī–Ķ–Ĺ–ł –≤ –ĺ–Ī—Č–ł—Ź –ļ–ĺ–∂—É—Ö 1 –Ĺ–į –ļ–į—Ä—É—Ā–Ķ–Ľ–Ĺ–į—ā–į –ľ–į—Ā–į. –ü–ĺ–≥–Ľ–Ķ–ī –Ĺ–į –ļ–į—Ä—É—Ā–Ķ–Ľ–Ĺ–į –ľ–į—Ā–į –Ņ–ĺ –≤—Ä–Ķ–ľ–Ķ –Ĺ–į —Ä–į–Ī–ĺ—ā–į –Ķ –ī–į–ī–Ķ–Ĺ –Ĺ–į —Ą–ł–≥. 7.

–ü—Ä–ł –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ—ā–ĺ –≤ –Ľ–į–ľ–Ņ–į—ā–į —Ā–Ņ–į–ī–į –∑–į 10‚ÄĒ60 —Ā–Ķ–ļ. –Ĺ–į 10-1 mm¬†–∂. —Ā—ā, –į –∑–į 3‚ÄĒ10 –ľ–ł–Ĺ. ‚ÄĒ –Ĺ–į 10-5‚ÄĒ10‚ÄĒ6 mm¬†–∂. —Ā—ā. –Ę–į–ļ—ä–≤ –į–≤—ā–ĺ–ľ–į—ā –ī–į–≤–į –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–ĺ –ľ–Ķ–∂–ī—É 1000 –ł 1500 –Ľ–į–ľ–Ņ–ł –≤ —á–į—Ā.

–ě–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ –Ĺ–į —Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ. –í —Ā–į–ľ–ĺ—ā–ĺ —Ā—ā—ä–ļ–Ľ–ĺ –Ĺ–į –Ī–į–Ľ–ĺ–Ĺ–į –ł –ī—ä–Ĺ–ĺ—ā–ĺ –ł–ľ–į –≥–ĺ–Ľ—Ź–ľ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–ĺ –≥–į–∑–ĺ–≤–Ķ, –ļ–į—ā–ĺ –Ĺ–į–Ļ-—ā—Ä—É–ī–Ĺ–ĺ —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź—ā –≤–ĺ–ī–Ĺ–ł—ā–Ķ –Ņ–į—Ä–ł. –ó–į –ĺ–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ —Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ —Ā–Ķ –Ĺ–į–≥—Ä—Ź–≤–į –ī–ĺ 400¬į –° –∑–į 5‚ÄĒ15 –ľ–ł–Ĺ.–Ę–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į —Ā–Ķ –Ņ–ĺ–ī–ī—ä—Ä–∂–į –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–į —á—Ä–Ķ–∑ —ā–Ķ—Ä–ľ–ĺ—Ä–Ķ–≥—É–Ľ–į—ā–ĺ—Ä. –ü–ĺ-–≥–ĺ–Ľ–Ķ–ľ–ł—ā–Ķ –Ņ–ĺ –ĺ–Ī–Ķ–ľ –Ľ–į–ľ–Ņ–ł –ĺ—ā–ī–Ķ–Ľ—Ź—ā –∑–Ĺ–į—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–ĺ –≤–ĺ–ī–Ĺ–ł –Ņ–į—Ä–ł (–Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä –Ľ–į–ľ–Ņ–į—ā–į –ē–°–Ě 11 –ĺ—ā–ī–Ķ–Ľ—Ź 300‚ÄĒ500 mm3), –ī–ĺ–ļ–į—ā–ĺ –Ņ—Ä–ł –ľ–ł–Ĺ–ł–į—ā—é—Ä–Ĺ–ł –ł —Ā—É–Ī–ľ–ł–Ĺ–ł–į—ā—é—Ä–Ĺ–ł –Ľ–į–ľ–Ņ–ł —ā–ĺ –Ķ —Ā—Ä–į–≤–Ĺ–ł—ā–Ķ–Ľ–Ĺ–ĺ –ľ–Ĺ–ĺ–≥–ĺ –ľ–į–Ľ–ļ–ĺ. –ó–į–≥—Ä—Ź–≤–į–Ĺ–Ķ—ā–ĺ —Ā—ā–į–≤–į —Ā –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ņ–Ķ—Č 10 (—Ą–ł–≥. 6), –ļ–ĺ—Ź—ā–ĺ —Ā–Ķ –Ņ—Ä–ł–ļ—Ä–Ķ–Ņ–≤–į –Ĺ–į–ī –ľ–į—Ā–į—ā–į –ł —Ā–Ķ –ł–∑—ā–Ķ–≥–Ľ—Ź –Ĺ–į–≥–ĺ—Ä–Ķ, –ļ–ĺ–≥–į—ā–ĺ –Ĺ–Ķ –ī–Ķ–Ļ—Ā—ā–≤–į.

–ě–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ –Ĺ–į —Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ. –í —Ā–į–ľ–ĺ—ā–ĺ —Ā—ā—ä–ļ–Ľ–ĺ –Ĺ–į –Ī–į–Ľ–ĺ–Ĺ–į –ł –ī—ä–Ĺ–ĺ—ā–ĺ –ł–ľ–į –≥–ĺ–Ľ—Ź–ľ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–ĺ –≥–į–∑–ĺ–≤–Ķ, –ļ–į—ā–ĺ –Ĺ–į–Ļ-—ā—Ä—É–ī–Ĺ–ĺ —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź—ā –≤–ĺ–ī–Ĺ–ł—ā–Ķ –Ņ–į—Ä–ł. –ó–į –ĺ–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ —Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ —Ā–Ķ –Ĺ–į–≥—Ä—Ź–≤–į –ī–ĺ 400¬į –° –∑–į 5‚ÄĒ15 –ľ–ł–Ĺ.–Ę–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į —Ā–Ķ –Ņ–ĺ–ī–ī—ä—Ä–∂–į –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–į —á—Ä–Ķ–∑ —ā–Ķ—Ä–ľ–ĺ—Ä–Ķ–≥—É–Ľ–į—ā–ĺ—Ä. –ü–ĺ-–≥–ĺ–Ľ–Ķ–ľ–ł—ā–Ķ –Ņ–ĺ –ĺ–Ī–Ķ–ľ –Ľ–į–ľ–Ņ–ł –ĺ—ā–ī–Ķ–Ľ—Ź—ā –∑–Ĺ–į—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–ĺ –≤–ĺ–ī–Ĺ–ł –Ņ–į—Ä–ł (–Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä –Ľ–į–ľ–Ņ–į—ā–į –ē–°–Ě 11 –ĺ—ā–ī–Ķ–Ľ—Ź 300‚ÄĒ500 mm3), –ī–ĺ–ļ–į—ā–ĺ –Ņ—Ä–ł –ľ–ł–Ĺ–ł–į—ā—é—Ä–Ĺ–ł –ł —Ā—É–Ī–ľ–ł–Ĺ–ł–į—ā—é—Ä–Ĺ–ł –Ľ–į–ľ–Ņ–ł —ā–ĺ –Ķ —Ā—Ä–į–≤–Ĺ–ł—ā–Ķ–Ľ–Ĺ–ĺ –ľ–Ĺ–ĺ–≥–ĺ –ľ–į–Ľ–ļ–ĺ. –ó–į–≥—Ä—Ź–≤–į–Ĺ–Ķ—ā–ĺ —Ā—ā–į–≤–į —Ā –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ņ–Ķ—Č 10 (—Ą–ł–≥. 6), –ļ–ĺ—Ź—ā–ĺ —Ā–Ķ –Ņ—Ä–ł–ļ—Ä–Ķ–Ņ–≤–į –Ĺ–į–ī –ľ–į—Ā–į—ā–į –ł —Ā–Ķ –ł–∑—ā–Ķ–≥–Ľ—Ź –Ĺ–į–≥–ĺ—Ä–Ķ, –ļ–ĺ–≥–į—ā–ĺ –Ĺ–Ķ –ī–Ķ–Ļ—Ā—ā–≤–į.

–í –ļ—Ä–į—Ź –Ĺ–į 1950-—ā–Ķ –≥. –ĺ–Ī–į—á–Ķ –Ņ–ĺ—Ä–į–ī–ł –Ĺ–Ķ—É–ī–ĺ–Ī—Ā—ā–≤–ĺ—ā–ĺ –Ņ—Ä–ł —Ä–į–Ī–ĺ—ā–į –∑–į–Ņ–ĺ—á–≤–į –∑–į–ľ—Ź–Ĺ–į—ā–į –Ĺ–į —ā–į–∑–ł –Ņ–Ķ—Č —Ā —ā—É–Ĺ–Ķ–Ľ–Ĺ–į.

–ě–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ –Ĺ–į –ľ–Ķ—ā–į–Ľ–Ĺ–ł –ł –ł–∑–ĺ–Ľ–į—Ü–ł–ĺ–Ĺ–Ĺ–ł —á–į—Ā—ā–ł. –ü–ĺ–≥—ä–Ľ–Ĺ–į—ā–ł—ā–Ķ –≥–į–∑–ĺ–≤–Ķ –ĺ—ā –ľ–Ķ—ā–į–Ľ–Ĺ–ł—ā–Ķ —á–į—Ā—ā–ł (–į–Ĺ–ĺ–ī, —Ä–Ķ—ą–Ķ—ā–ļ–ł, –ī—ä—Ä–∂–į—á–ł) –ł –ł–∑–ĺ–Ľ–į—Ü–ł–ĺ–Ĺ–Ĺ–ł—ā–Ķ —Ā–ļ—Ä–Ķ–Ņ–ł—ā–Ķ–Ľ–ł (—Ā–Ľ—é–ī–į, –ļ–Ķ—Ä–į–ľ–ł–ļ–į) —Ā—ä—Č–ĺ —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –ĺ—ā—Ā—ā—Ä–į–Ĺ—Ź—ā. –Ě–į–Ļ-–ľ—ä—á–Ĺ–ĺ —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź—ā –į–Ī—Ā–ĺ—Ä–Ī–ł—Ä–į–Ĺ–ł—ā–Ķ –ĺ—ā –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā—ā–į –≥–į–∑–ĺ–≤–Ķ, –∑–į—Č–ĺ—ā–ĺ –ļ–ĺ–Ľ–ļ–ĺ—ā–ĺ —ā—Ź –Ķ –Ņ–ĺ-–≥—Ä–į–Ņ–į–≤–į (–į–Ĺ–ĺ–ī–ł, –ļ–Ķ—Ä–į–ľ–ł–ļ–į), —ā–ĺ–Ľ–ļ–ĺ–≤–į –Ņ–ĺ-—ā—Ä—É–ī–Ĺ–ĺ —Ā—ā–į–≤–į –ĺ—ā—Ā—ā—Ä–į–Ĺ—Ź–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –≥–į–∑–ĺ–≤–Ķ—ā–Ķ. –ó–į —Ü–Ķ–Ľ—ā–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–ł—ā–Ķ –ł –ľ–Ķ—ā–į–Ľ–Ĺ–ł—ā–Ķ —á–į—Ā—ā–ł —Ā–Ķ –∑–į–≥—Ä—Ź–≤–į—ā —Ā –≤–ł—Ö—Ä–ĺ–≤–ł —ā–ĺ–ļ–ĺ–≤–Ķ –ĺ—ā –≤–ł—Ā–ĺ–ļ–ĺ—á–Ķ—Ā—ā–ĺ—ā–Ĺ–ł –Ī–ĺ–Ī–ł–Ĺ–ł –ī–ĺ 800‚ÄĒ1000¬į –°, –ļ–į—ā–ĺ —Ā–Ķ –≤–Ĺ–ł–ľ–į–≤–į –ī–į –Ĺ–Ķ —Ā–Ķ –ī–Ķ—Ą–ĺ—Ä–ľ–ł—Ä–į—ā. –ü—Ä–ł –ľ–Ķ—ā–į–Ľ–Ĺ–ł –Ľ–į–ľ–Ņ–ł –Ĺ–į–≥—Ä—Ź–≤–į–Ĺ–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–ł—ā–Ķ –Ĺ–Ķ –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –ĺ—Ā—ä—Č–Ķ—Ā—ā–≤–ł —á—Ä–Ķ–∑ –≤–ł—Ā–ĺ–ļ–ĺ—á–Ķ—Ā—ā–ĺ—ā–Ĺ–ł —ā–ĺ–ļ–ĺ–≤–Ķ, –į —Ā–Ķ –Ņ—Ä–ĺ–≤–Ķ–∂–ī–į —á—Ä–Ķ–∑ –Ī–ĺ–ľ–Ī–į—Ä–ī–ł—Ä–į–Ĺ–Ķ —Ā –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł. –ó–į —Ü–Ķ–Ľ—ā–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–ł—ā–Ķ —Ā–Ķ —Ā–≤—ä—Ä–∑–≤–į—ā –ļ—ä–ľ –Ņ–ĺ–Ľ–ĺ–∂–ł—ā–Ķ–Ľ–Ĺ–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ, –Ņ—Ä–Ķ–∑ —ā—Ź—Ö –Ņ—Ä–ĺ—ā–ł—á–į —Ā–ł–Ľ–Ķ–Ĺ —ā–ĺ–ļ, –ł —ā–Ķ —Ā–Ķ –Ĺ–į–∂–Ķ–∂–į–≤–į—ā, –ļ–į—ā–ĺ –ĺ—Ā–≤–ĺ–Ī–ĺ–∂–ī–į–≤–į—ā –≥–į–∑–ĺ–≤–Ķ—ā–Ķ. –Ě–į–Ļ-–ľ–Ĺ–ĺ–≥–ĺ –≥–į–∑–ĺ–≤–Ķ —Ā—ä–ī—ä—Ä–∂–į –∂–Ķ–Ľ—Ź–∑–ĺ—ā–ĺ, –į –Ĺ–į–Ļ-–ľ–į–Ľ–ļ–ĺ ‚ÄĒ –Ĺ–ł–ļ–Ķ–Ľ—ä—ā –ł –ľ–Ķ–ī—ā–į. –ě—ā –ľ–Ķ—ā–į–Ľ–Ĺ–ł—ā–Ķ —á–į—Ā—ā–ł –Ĺ–į –ē–°–Ě 11 —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź—ā 100 mm3 –≥–į–∑–ĺ–≤–Ķ –Ņ—Ä–ł –Ĺ–ĺ—Ä–ľ–į–Ľ–Ĺ–ĺ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ. –ē–Ĺ–Ķ—Ä–≥–ł—Ź—ā–į –∑–į –≤–ł—Ā–ĺ–ļ–ĺ—á–Ķ—Ā—ā–ĺ—ā–Ĺ–ĺ –Ĺ–į–≥—Ä—Ź–≤–į–Ĺ–Ķ —Ā–Ķ –Ņ–ĺ–Ľ—É—á–į–≤–į –ĺ—ā –≤–ł—Ā–ĺ–ļ–ĺ—á–Ķ—Ā—ā–ĺ—ā–Ĺ–ł –Ľ–į–ľ–Ņ–ĺ–≤–ł –≥–Ķ–Ĺ–Ķ—Ä–į—ā–ĺ—Ä–ł —Ā —á–Ķ—Ā—ā–ĺ—ā–į 200‚ÄĒ500 kHz, –ļ–į—ā–ĺ —Ä–į–∑—Ā–Ķ–Ļ–≤–į–Ĺ–į—ā–į –ľ–ĺ—Č –Ĺ–į –į–Ĺ–ĺ–ī–į –Ķ –ĺ–ļ–ĺ–Ľ–ĺ 1,5 kW.

–ė–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –≥–į–∑–ĺ–≤–Ķ—ā–Ķ –ĺ—ā —Ą–ĺ—Ä–ľ–ł—Ä–į–Ĺ–Ķ –Ĺ–į –ļ–į—ā–ĺ–ī–į. –Ě–į–Ļ-–≥–ĺ–Ľ—Ź–ľ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–ĺ –≥–į–∑–ĺ–≤–Ķ —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź—ā –≤ –Ľ–į–ľ–Ņ–į—ā–į –Ņ—Ä–ł –ĺ—Ą–ĺ—Ä–ľ—Ź–Ĺ–Ķ—ā–ĺ –Ĺ–į –ļ–į—ā–ĺ–ī–į. –ó–į –ē–°–Ě 4 —ā–ĺ –Ķ 1500 mm3, –∑–į EL84 ‚ÄĒ 2300 mm3, –į –∑–į –ē–ź–í–°80 ‚ÄĒ 1800 mm3. –ě—ā–ī–Ķ–Ľ—Ź–Ĺ–Ķ—ā–ĺ —Ā—ā–į–≤–į –Ņ—Ä–ł –∑–į–≥—Ä—Ź–≤–į–Ĺ–Ķ –Ĺ–į –ļ–į—ā–ĺ–ī–į –ł –Ņ—Ä–ł –Ņ—Ä–Ķ–ľ–ł–Ĺ–į–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ķ–ľ–ł—Ā–ł–ĺ–Ĺ–Ĺ–ł—Ź —Ā–Ľ–ĺ–Ļ –ĺ—ā –Ī–į—Ä–ł–Ķ–≤ –ļ–į—Ä–Ī–ĺ–Ĺ–į—ā (–í–į–°O3) –≤ –Ī–į—Ä–ł–Ķ–≤ –ĺ–ļ–ł—Ā (–í–į–ě).

–†–į–∑–Ľ–į–≥–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ķ–ľ–ł—ā–ł—Ä–į—Č–į—ā–į –ľ–į—Ā–į —Ā—ā–į–≤–į —á—Ä–Ķ–∑ –∑–į–≥—Ä—Ź–≤–į–Ĺ–Ķ –∑–į 20‚ÄĒ50 —Ā–Ķ–ļ. –Ņ—Ä–ł 1080‚ÄĒ1230¬į –°. –ó–į –Ņ–ĺ-–≥–ĺ–Ľ–Ķ–ľ–ł –Ľ–į–ľ–Ņ–ł –∑–į–≥—Ä—Ź–≤–į–Ĺ–Ķ—ā–ĺ —ā—Ä–į–Ķ –Ņ–ĺ-–ī—ä–Ľ–≥–ĺ –≤—Ä–Ķ–ľ–Ķ (–∑–į –ē–°–Ě 11 —ā–ĺ –Ķ 1‚ÄĒ5 –ľ–ł–Ĺ. –Ņ—Ä–ł –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ 10-1‚ÄĒ10-3 mm¬†–∂. —Ā—ā).

–ó–į–≤—ä—Ä—ą–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ä–į–∑–Ľ–į–≥–į–Ĺ–Ķ—ā–ĺ —Ā–Ķ –Ņ–ĺ–∑–Ĺ–į–≤–į –Ņ–ĺ —ā–ĺ–≤–į, —á–Ķ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ—ā–ĺ —Ā–Ņ–į–ī–į —Ä—Ź–∑–ļ–ĺ, –∑–į—Č–ĺ—ā–ĺ –Ņ—Ä–Ķ—Ā—ā–į–≤–į –ī–į —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź –≤—ä–≥–Ľ–Ķ—Ä–ĺ–ī–Ķ–Ĺ –ī–ł–ĺ–ļ—Ā–ł–ī (–°O2). –° —Ä–į–∑–Ľ–į–≥–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ī–į—Ä–ł–Ķ–≤–ł—Ź (–ł–Ľ–ł —Ā—ā—Ä–ĺ–Ĺ—Ü–ł–Ķ–≤–ł—Ź) –ļ–į—Ä–Ī–ĺ–Ĺ–į—ā –ļ–į—ā–ĺ–ī—ä—ā –Ņ–ĺ–Ľ—É—á–į–≤–į –Ņ—ä—Ä–≤–ĺ–Ĺ–į—á–į–Ľ–Ĺ–į –Ķ–ľ–ł—Ā–ł—Ź. –í —ā–ĺ–∑–ł –ľ–ĺ–ľ–Ķ–Ĺ—ā –Ĺ–ĺ—Ä–ľ–į–Ľ–Ĺ–ĺ—ā–ĺ –Ĺ–į—ā–ĺ–≤–į—Ä–≤–į–Ĺ–Ķ –Ĺ–į –ļ–į—ā–ĺ–ī–į –Ķ 8 W/cm2. –ö—ä–ľ –ļ—Ä–į—Ź –Ĺ–į –ĺ–Ī–Ķ–∑–≥–į–∑—Ź–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į—ā–ĺ–≤–į—Ä–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –ļ–į—ā–ĺ–ī–į —Ā–Ķ –Ĺ–į–ľ–į–Ľ—Ź–≤–į –Ĺ–į 4 W/cm2. –ē–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–Ĺ–į—ā–į —Ā–ł—Ā—ā–Ķ–ľ–į —Ā–Ķ –Ĺ–į–≥—Ä—Ź–≤–į –ĺ—Č–Ķ –≤–Ķ–ī–Ĺ–į–∂ —á—Ä–Ķ–∑ –≤–ł—Ā–ĺ–ļ–ĺ—á–Ķ—Ā—ā–ĺ—ā–Ĺ–ł —ā–ĺ–ļ–ĺ–≤–Ķ, –∑–į –ī–į —Ā–Ķ –ĺ—ā–ī–Ķ–Ľ—Ź—ā –Ņ–ĺ–≥—ä–Ľ–Ĺ–į—ā–ł—ā–Ķ –Ņ—Ä–ł —Ą–ĺ—Ä–ľ–ĺ–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –ļ–į—ā–ĺ–ī–į –≥–į–∑–ĺ–≤–Ķ.

–ď–į–∑–ĺ–≤–ĺ—ā–ĺ —Ā—ä–ī—ä—Ä–∂–į–Ĺ–ł–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł—ā–Ķ –Ľ–į–ľ–Ņ–ł –Ķ —Ā—Ä–į–≤–Ĺ–ł—ā–Ķ–Ľ–Ĺ–ĺ –ľ–į–Ľ–ļ–ĺ –Ņ–ĺ –ĺ–Ī–Ķ–ľ —Ā–Ņ—Ä—Ź–ľ–ĺ –≤—ä–∑–ī—É—Ö–į –≤ –Ī–į–Ľ–ĺ–Ĺ–į. –Ę–į–ļ–į, –į–ļ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–ĺ—ā–ĺ –≥–į–∑–ĺ–≤–Ķ –≤ —Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ, –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–Ĺ–į—ā–į —Ā–ł—Ā—ā–Ķ–ľ–į –ł –Ņ—Ä–ł —Ą–ĺ—Ä–ľ–ł—Ä–į–Ĺ–Ķ –Ĺ–į –ļ–į—ā–ĺ–ī–į –Ķ –ĺ–Ī—Č–ĺ –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —Ö–ł–Ľ—Ź–ī–ł cm3, –∑–į –ĺ–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ł –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ľ–į–ľ–Ņ–ł (–Ĺ–į–Ņ—Ä. –ē–°–Ě 4 –ł–Ľ–ł EL3) –≤—ä–∑–ī—É—Ö—ä—ā –Ķ –ĺ–ļ–ĺ–Ľ–ĺ 100000 cm3 –Ņ—Ä–ł –Ĺ–ĺ—Ä–ľ–į–Ľ–Ĺ–ĺ –Ĺ–į–Ľ—Ź–≥–į–Ĺ–Ķ (760 mm¬†–∂. —Ā—ā). –°—ä—Č–ĺ—ā–ĺ —Ā—ä–ĺ—ā–Ĺ–ĺ—ą–Ķ–Ĺ–ł–Ķ –Ņ–ĺ—á—ā–ł —Ā–Ķ –∑–į–Ņ–į–∑–≤–į –ł –Ņ—Ä–ł –ľ–ł–Ĺ–ł–į—ā—é—Ä–Ĺ–ł –ł —Ā—É–Ī–ľ–ł–Ĺ–ł–į—ā—é—Ä–Ĺ–ł –Ľ–į–ľ–Ņ–ł, –Ĺ–ĺ –ļ–ĺ–Ľ–ł—á–Ķ—Ā—ā–≤–į—ā–į —Ā–į –ľ–Ĺ–ĺ–≥–ĺ–ļ—Ä–į—ā–Ĺ–ĺ –Ņ–ĺ-–ľ–į–Ľ–ļ–ł.

–°–ļ–ĺ—Ä–ĺ—Ā—ā—ā–į –Ĺ–į –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –Ņ—Ä–ł –Ĺ–į–Ľ—Ź–≥–į–Ĺ–ł—Ź –Ņ–ĺ–ī 10-2 mm¬†–∂. —Ā—ā¬†—Ā–Ķ –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź –Ņ—Ä–Ķ–ī–ł –≤—Ā–ł—á–ļ–ĺ –ĺ—ā –ī–ł–į–ľ–Ķ—ā—ä—Ä–į –Ĺ–į —Ā—ā—ä–ļ–Ľ–Ķ–Ĺ–į—ā–į —ā—Ä—ä–Ī–ł—á–ļ–į –∑–į –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į–Ĺ–Ķ –≤ —Ā—ā—ä–ļ–Ľ–Ķ–Ĺ–ĺ—ā–ĺ –ī—ä–Ĺ–ĺ –Ĺ–į –Ľ–į–ľ–Ņ–ł—ā–Ķ. –ü—Ä–ł –ī–ł–į–ľ–Ķ—ā—ä—Ä –Ĺ–į —ā—Ä—ä–Ī–ł—á–ļ–į—ā–į 2 mm –ł –ī—ä–Ľ–∂–ł–Ĺ–į 70 mm –≥–į–∑–ĺ–≤–Ķ—ā–Ķ —Ā–Ķ –ł–∑–Ņ–ĺ–ľ–Ņ–≤–į—ā —Ā –ĺ–ļ–ĺ–Ľ–ĺ 70‚ÄĒ80 mm/—Ā–Ķ–ļ.

–Ę–į–ļ–į –∑–į –Ņ–ĺ—Ā—ā–ł–≥–į–Ĺ–Ķ –Ĺ–į –≤–į–ļ—É—É–ľ –ĺ—ā –ĺ–ļ–ĺ–Ľ–ĺ 10-6 mm¬†–∂. —Ā—ā. —Č–Ķ —Ā–į –Ĺ—É–∂–Ĺ–ł –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —á–į—Ā–į. –ó–į—ā–ĺ–≤–į —ā–Ķ–∑–ł —ā—Ä—ä–Ī–ł—á–ļ–ł —Ā–Ķ –Ņ—Ä–į–≤—Ź—ā –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ –Ņ–ĺ-—ą–ł—Ä–ĺ–ļ–ł –ł –ļ—ä—Ā–ł, –į –≤–ł—Ā–ĺ–ļ –≤–į–ļ—É—É–ľ —Ā–Ķ –Ņ–ĺ—Ā—ā–ł–≥–į –ľ–Ĺ–ĺ–≥–ĺ –Ī—ä—Ä–∑–ĺ —á—Ä–Ķ–∑ —É–Ņ–ĺ—ā—Ä–Ķ–Ī–į –Ĺ–į –≥–Ķ—ā–Ķ—Ä–ł.

–ė–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ –Ĺ–į –≥–ĺ—ā–ĺ–≤–ł—ā–Ķ –Ľ–į–ľ–Ņ–ł

–í—Ā–ł—á–ļ–ł –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ľ–į–ľ–Ņ–ł —Ā–Ķ –ł–∑–ľ–Ķ—Ä–≤–į—ā –ł –ł–∑–Ņ—Ä–ĺ–Ī–≤–į—ā —Ā–Ľ–Ķ–ī –ł–∑—Ä–į–Ī–ĺ—ā–≤–į–Ĺ–Ķ—ā–ĺ –ł–ľ. –ė–∑–ľ–Ķ—Ä–≤–į–Ĺ–ł—Ź—ā–į –Ī–ł–≤–į—ā —ā–ł–Ņ–ĺ–≤–ł –ł —Ā—ā–į—ā–ł—Ā—ā–ł—á–Ĺ–ł. –Ę–ł–Ņ–ĺ–≤–ł –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–ł—Ź (–ļ–ĺ–Ĺ—ā—Ä–ĺ–Ľ) —Ā–Ķ –Ņ—Ä–ĺ–≤–Ķ–∂–ī–į—ā –Ĺ–į –≤—Ā–ł—á–ļ–ł –Ľ–į–ľ–Ņ–ł, –ļ–į—ā–ĺ –ĺ–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ĺ —Ā–Ķ –ł–∑–ľ–Ķ—Ä–≤–į—ā –ĺ—ā–ĺ–Ņ–Ľ–Ķ–Ĺ–ł–Ķ –ł –Ķ–ľ–ł—Ā–ł—Ź. –°—ā–į—ā–ł—Ā—ā–ł—á–Ĺ–ł –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–ł—Ź —Ā–Ķ –Ņ—Ä–į–≤—Ź—ā –Ĺ–į –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ –Ņ—Ä–ĺ—Ü–Ķ–Ĺ—ā –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ľ–į–ľ–Ņ–ł –ĺ—ā –≤—Ā—Ź–ļ–į —Ā–Ķ—Ä–ł—Ź, –ļ–į—ā–ĺ —Ā–Ķ –ł–∑–ľ–Ķ—Ä–≤–į—ā –≤—Ā–ł—á–ļ–ł –Ņ–ĺ–ļ–į–∑–į—ā–Ķ–Ľ–ł. –Ę–Ķ–∑–ł –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–ł—Ź —Ā–Ķ –Ņ—Ä–į–≤—Ź—ā –Ņ–Ķ—Ä–ł–ĺ–ī–ł—á–Ĺ–ĺ –ł —Ā–Ņ–ĺ—Ä–Ķ–ī –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł—ā–Ķ –ī–į–Ĺ–Ĺ–ł —Ā–Ķ —Ā—ä–ī–ł –∑–į –ļ–į—á–Ķ—Ā—ā–≤–į—ā–į –Ĺ–į –Ľ–į–ľ–Ņ–ł—ā–Ķ –ł —Ā–Ķ –≤–∑–ł–ľ–į—ā –ľ–Ķ—Ä–ļ–ł –∑–į –ĺ—ā—Ā—ā—Ä–į–Ĺ—Ź–≤–į–Ĺ–Ķ –Ĺ–į –Ķ–≤–Ķ–Ĺ—ā—É–Ľ–Ĺ–ł –ī–Ķ—Ą–Ķ–ļ—ā–ł –ł –∑–į –Ņ–ĺ–ī–ĺ–Ī—Ä—Ź–≤–į–Ĺ–Ķ –Ĺ–į –ļ–į—á–Ķ—Ā—ā–≤–į—ā–į.

–§–ł–≥. 8. –ü—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–ĺ –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ľ–į–ľ–Ņ–ł –≤ –°–ź–©, 1942

–ö–ĺ–≥–į—ā–ĺ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–ĺ—ā–ĺ –Ķ –ī–ĺ–Ī—Ä–Ķ —É—Ā–≤–ĺ–Ķ–Ĺ–ĺ, –Ņ—Ä–į–≤–ł–Ľ–Ĺ–ĺ –ĺ—Ä–≥–į–Ĺ–ł–∑–ł—Ä–į–Ĺ–ĺ –ł –ł–ľ–į –∑–Ĺ–į—á–ł—ā–Ķ–Ľ–Ķ–Ĺ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ķ–Ĺ –ĺ–Ņ–ł—ā, –ī–ĺ—Ā—ā–į—ā—ä—á–Ĺ–ł —Ā–į –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–ł—Ź –Ĺ–į –ł–∑–ĺ–Ľ–į—Ü–ł—Ź—ā–į –ľ–Ķ–∂–ī—É –ĺ—ā–ī–Ķ–Ľ–Ĺ–ł—ā–Ķ –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–ł –ł –Ĺ–į —ą—É–ľ–į —á—Ä–Ķ–∑ –Ņ–ĺ—á—É–ļ–≤–į–Ĺ–Ķ. –ü—Ä–ł –Ņ–ĺ—Ā–Ľ–Ķ–ī–Ĺ–ĺ—ā–ĺ –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ —Ā–Ķ –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź—ā –ļ–ĺ–Ľ–Ķ–Ī–į–Ĺ–ł—Ź—ā–į –Ĺ–į –į–Ĺ–ĺ–ī–Ĺ–ł—Ź —ā–ĺ–ļ –Ņ—Ä–ł —ā–Ķ–∂–ļ–ł –ľ–Ķ—Ö–į–Ĺ–ł—á–Ĺ–ł —É—Ā–Ľ–ĺ–≤–ł—Ź –ł –≤–Ķ–Ľ–ł—á–ł–Ĺ–į—ā–į –Ĺ–į –ĺ—ā—Ä–ł—Ü–į—ā–Ķ–Ľ–Ĺ–ł—Ź —Ä–Ķ—ą–Ķ—ā—ä—á–Ķ–Ĺ —ā–ĺ–ļ, –ļ–ĺ–Ļ—ā–ĺ –Ņ–ĺ–ļ–į–∑–≤–į –ļ–į—á–Ķ—Ā—ā–≤–ĺ—ā–ĺ –Ĺ–į –≤–į–ļ—É—É–ľ–į (–≥–į–∑–ĺ–≤–ĺ —Ā—ä–ī—ä—Ä–∂–į–Ĺ–ł–Ķ). –ú–Ķ—Ä—Ź—ā —Ā–Ķ –ł –Ņ–ĺ–Ĺ–Ķ —ā—Ä–ł —ā–ĺ—á–ļ–ł –Ĺ–į –į–Ĺ–ĺ–ī–Ĺ–į—ā–į –Ľ–į–ľ–Ņ–ĺ–≤–į —Ö–į—Ä–į–ļ—ā–Ķ—Ä–ł—Ā—ā–ł–ļ–į: –į–Ĺ–ĺ–ī–Ķ–Ĺ —ā–ĺ–ļ Ia –Ņ—Ä–ł Up=0, Ia –≤ —Ä–į–Ī–ĺ—ā–Ĺ–į—ā–į —ā–ĺ—á–ļ–į –ł —ā–ĺ–ļ—ä—ā –Ĺ–į –Ĺ–į—Ā–ł—Č–į–Ĺ–Ķ –Ņ—Ä–ł –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –Ĺ–į —É–Ņ—Ä–į–≤–Ľ—Ź–≤–į—Č–į—ā–į —Ä–Ķ—ą–Ķ—ā–ļ–į.

–°—ā–į—ā–ł—Ā—ā–ł—á–Ķ—Ā–ļ–ł –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–ł—Ź —Ā–Ķ –Ņ—Ä–į–≤—Ź—ā –∑–į –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź–Ĺ–Ķ –ī—ä–Ľ–≥–ĺ—ā—Ä–į–Ļ–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į –Ľ–į–ľ–Ņ–ł—ā–Ķ. –ó–į –ī–į –ł–ľ–į–ľ–Ķ —ā–ĺ—á–Ĺ–į –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–į –∑–į –Ĺ–Ķ—Ź, –Ī–ł —ā—Ä—Ź–Ī–≤–į–Ľ–ĺ –Ľ–į–ľ–Ņ–ł—ā–Ķ –ī–į —Ā–Ķ –Ņ–ĺ–ī–Ľ–ĺ–∂–į—ā –Ĺ–į —Ä–į–Ī–ĺ—ā–Ĺ–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –∑–į 3000 —á–į—Ā–į (–ĺ–ļ–ĺ–Ľ–ĺ 4 –ľ–Ķ—Ā–Ķ—Ü–į). –Ě–į –Ņ—Ä–į–ļ—ā–ł–ļ–į –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ—ā–ĺ —Ā–Ķ –ł–∑–≤—ä—Ä—ą–≤–į –Ņ—Ä–ł 200‚ÄĒ1000 —á–į—Ā–į, –∑–į –ī–į –ł–ľ–į –ī–ĺ—Ā—ā–į—ā—ä—á–Ĺ–ĺ –≤—Ä–Ķ–ľ–Ķ –ī–į —Ā–Ķ –≤–∑–Ķ–ľ–į—ā –ľ–Ķ—Ä–ļ–ł –∑–į –ĺ—ā—Ā—ā—Ä–į–Ĺ—Ź–≤–į–Ĺ–Ķ –Ĺ–į –Ķ–≤–Ķ–Ĺ—ā—É–į–Ľ–Ĺ–ł –ī–Ķ—Ą–Ķ–ļ—ā–ł.

–Ě–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź—ā–į –Ĺ–į –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ —Ā–į –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ–ł –ł–Ľ–ł –Ņ–ĺ-–Ĺ–ł—Ā–ļ–ł –ĺ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–ł—ā–Ķ —Ā–Ņ–ĺ—Ä–Ķ–ī —Ö–į—Ä–į–ļ—ā–Ķ—Ä–į –Ĺ–į –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ—ā–ĺ. –ě—ā —Ā—Ä–Ķ–ī–į—ā–į –Ĺ–į 1950-—ā–Ķ –≥. —Ā—ä—Č–Ķ—Ā—ā–≤—É–≤–į—ā –Ņ—ä–Ľ–Ĺ–ł –į–≤—ā–ĺ–ľ–į—ā–ł –∑–į –ł–∑–ľ–Ķ—Ä–≤–į–Ĺ–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ľ–į–ľ–Ņ–ł. –õ–į–ľ–Ņ–ł—ā–Ķ –Ņ—Ä–ł —ā—Ź—Ö –ľ–ł–Ĺ–į–≤–į—ā –Ņ—Ä–Ķ–∑ –Ņ—Ä–ł—Ā–Ņ–ĺ—Ā–ĺ–Ī–Ľ–Ķ–Ĺ–ł—Ź, –ļ–ĺ–ł—ā–ĺ –ł–ľ –Ņ–ĺ–ī–į–≤–į—ā —Ä–į–∑–Ľ–ł—á–Ĺ–ł –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź. –ö–ĺ–≥–į—ā–ĺ –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł—ā–Ķ –ĺ—ā –Ĺ—Ź–ļ–ĺ—Ź –Ľ–į–ľ–Ņ–į –ī–į–Ĺ–Ĺ–ł –Ĺ–Ķ –ĺ—ā–≥–ĺ–≤–į—Ä—Ź—ā –Ĺ–į –ł–∑–ł—Ā–ļ–≤–į–Ĺ–ł—Ź—ā–į, —Ä–Ķ–Ľ–Ķ–Ļ–Ĺ–į—ā–į —Ā–ł—Ā—ā–Ķ–ľ–į —Ź –ĺ—ā–ī–Ķ–Ľ—Ź –į–≤—ā–ĺ–ľ–į—ā–ł—á–Ĺ–ĺ. –ü—Ä–Ķ–ľ–ł–Ĺ–į–Ľ–ł—ā–Ķ –Ņ—Ä–ĺ–Ī–į—ā–į –Ľ–į–ľ–Ņ–ł –į–≤—ā–ĺ–ľ–į—ā–ł—á–Ĺ–ĺ —Ā–Ķ –Ņ–į–ļ–Ķ—ā–ł—Ä–į—ā –ł –Ņ–į–ī–į—ā –≤ –Ī—É–Ĺ–ļ–Ķ—Ä –ī–ĺ –ľ–į—ą–ł–Ĺ–į—ā–į.

–ź–Ĺ—ā–ĺ–Ĺ –ě—Ä—É—ą, Sandacite.bg

–ė–∑—ā–ĺ—á–Ĺ–ł—Ü–ł:

History of leading vacuum pump manufacturer - http://www.paragengineering.com/history.html

Inductively heated vacuum furnace. In: Bell Laboratories Record, vol. XXVII, ‚ĄĖ 7, july 1949 - http://vintagewindings.com/tech swag/Record 7-49 wp.pdf

Sonotone History - http://www.roger-russell.com/sonopg/sononst.htm

–í–Ľ–į—Ā–ĺ–≤, –í. –ē–Ľ–Ķ–ļ—ā—Ä–ĺ–≤–į–ļ—É—É–ľ–Ĺ–ł –Ņ—Ä–ł–Ī–ĺ—Ä–ł. –°–ĺ—Ą–ł—Ź. –Ě–į—É–ļ–į –ł –ł–∑–ļ—É—Ā—ā–≤–ĺ, 1955.

–ė–Ľ–ł–Ķ–≤, –ú., –ź. –ü–Ķ—ā—Ä–ĺ–≤. –°–Ľ–į–Ī–ĺ—ā–ĺ–ļ–ĺ–≤–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ—ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—Ź. –°–ĺ—Ą–ł—Ź. –Ę–Ķ—Ö–Ĺ–ł–ļ–į, 1960.

–ö–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł

–ú–ĺ–Ľ—Ź, —Ä–Ķ–≥–ł—Ā—ā—Ä–ł—Ä–į–Ļ—ā–Ķ —Ā–Ķ –ĺ—ā T–£–ö!

–ź–ļ–ĺ –≤–Ķ—á–Ķ –ł–ľ–į—ā–Ķ —Ä–Ķ–≥–ł—Ā—ā—Ä–į—Ü–ł—Ź, –Ĺ–į—ā–ł—Ā–Ĺ–Ķ—ā–Ķ –Ę–£–ö!

–Ě—Ź–ľ–į –ļ–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł –ļ—ä–ľ —ā–į–∑–ł –Ĺ–ĺ–≤–ł–Ĺ–į !

–ü–ĺ—Ā–Ľ–Ķ–ī–Ĺ–ł –ļ–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł

Gunteer

–ü—Ä–Ķ—Ā—ā–ł–∂–Ĺ–į –Ĺ–į–≥—Ä–į–ī–į –ĺ—ā –Ď–ź–Ě —Ā–Ņ–Ķ—á–Ķ–Ľ–ł –≥–Ľ–į–≤–Ĺ–ł—Ź—ā —Ä–Ķ–ī–į–ļ—ā–ĺ—Ä –Ĺ–į –Ě–į—É–ļ–įOFFNews

–•—Ä–ł—Ā—ā–ł—Ź–Ĺ–ł–Ĺ

–Ę–ĺ–≤–į –Ķ –ļ—Ä–į–Ľ—Ź—ā –Ĺ–į —ā–ł–ļ–≤–ł—ā–Ķ: –Ę–ł–ļ–≤–į—ā–į –ľ—É —ā–Ķ–∂–ł –Ĺ–į–ī –Ķ–ī–ł–Ĺ –Ķ–ī–ł–Ĺ —ā–ĺ–Ĺ

dolivo

–°–į—Ö–į—Ä–į –ĺ—á–į–ļ–≤–į 75% —É–≤–Ķ–Ľ–ł—á–Ķ–Ĺ–ł–Ķ –Ĺ–į –≤–į–Ľ–Ķ–∂–ł—ā–Ķ –ī–ĺ 2100 –≥.

dolivo

–ó–Ķ–ľ–Ĺ–į—ā–į —Ź–Ī—ä–Ľ–ļ–į: —Ā—ā–į—Ä–į –ļ—É–Ľ—ā—É—Ä–į –∑–į –Ĺ–ĺ–≤–ł—ā–Ķ –ļ–Ľ–ł–ľ–į—ā–ł—á–Ĺ–ł –≤—Ä–Ķ–ľ–Ķ–Ĺ–į