Електронните лампи се наричат още електронно-вакуумни устройства или прибори. При тях електродна система е поместена в стъклен или метален балон, от който въздухът се изпомпва до 10-8 — 10-7 мм живачен стълб. Промишленото производство на електронните лампи започнало през второто десетилетие на ХХ век, почти веднага след като било осъзнато предимството на вакуума в тях.

Отначало те били груби, тежки, с големи размери и не особено качествени. С усъвършенстване технологията на производството им и повишаване на изискванията към тях лампите започнали бързо да намаляват размерите си при увеличени качества и мощност.

В тази статия са дадени сведения за основните компоненти на една електронна лампа, за материалите им, начина на изработката и производствения технологичен процес. Поначало за златни години на тази промишленост се смятат 40-те и 50-те години на ХХ век, затова и текстът отразява преди всичко тогавашните технологични процеси (освен в случаите, когато е посочено друго).

Стъклени части

В епохата на разцвета на ламповата електроника стъклото е основният материал в производството на електронни, йонни и специални лампи. Това се дължи на добрите му качества и сравнително лека обработка. В зависимост от предназначението на лампата (приемна, предавателна, усилвателна, осцилографна, прожекционна лампа, рентгенова тръба...) стъклото на балона може да е изготвено с различни химични елементи и техни съединения.

По-малобройни са сериите лампи с метален балон (от неръждаема стомана) – напр. американската лампа 6АС7, за която ще стане дума по-долу.

Външното оформление (балонът) и вътрешното свързване (изолацията на изводите) в повечего приемно-предавателни, усилвателни и токоизправителни лампи се правят от стъкло. За телевизионни тръби, фотоклетки и фотоумножители, рентгенови и осцилографни лампи и др. не може да се употреби друг материал, тъй като стъклото е прозрачно и топлоустойчиво.

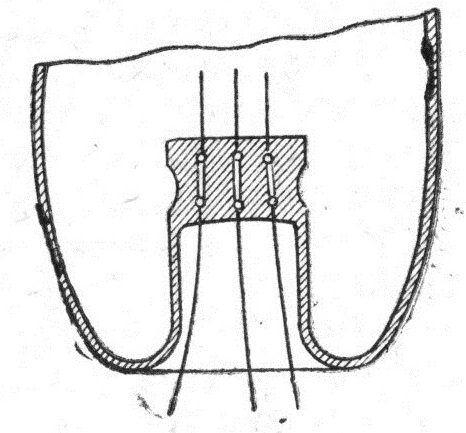

Производството на стъклени балони се извършва само машинно. За целта се използват автоматични устройства с 16, 24 или 32 положения, на които са изведени продухвателни тръби. Технологията на производство е следната (фиг. 1).

Фиг. 1

Налива се разтопено стъкло 1 до полукръгла форма. Образувалото се тяло се поема и стига до дюзата с духателна тръба 2, където се поставя и получава подходяща форма 3 за продухване. При продухването 4 формата на балона се определя от калъпа 5. Готовият балон се отделя от продухвателната тръба и се срязва до необходимата дължина с пламъка на газовата горелка 6. При осцилографни и телевизионни тръби това става на два етапа, тъй като към конусния балон се заварява цилиндрично гърло за електродната система (т.н. електронна пушка). Такава автоматична машина за стъклени балони с 24 продухвателни тръби може да изработи за 24 часа до 45 000 стъклени балона. Получените балони се подлагат на темпериране , за да се премахнат вътрешните напрежения. Това става в електрически пещи на два етапа: бавно загряване, обикновено от 120 до 460° С, и бавно охлаждане до стайна температура (20° С).

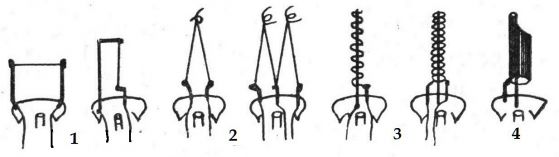

Технология на електродните изводи. През 1950-те г. в радиолампите вместо типичния за 1930-те г. вътрешен стъклен "крак" (фиг. 2) вече се използва стъклен диск със запресовани в него щифтове (фиг. 3а) или долният край на стъкления балон се запресова направо върху изводите на електродната система (фиг. 3б).

При метални балони положението е по-сложно. Тогава се налага стъкленият диск да се завари най-напред към метален пръстен с коефициент на линейно разширение като на стъклото, а пръстенът — към балона.

Фиг. 2

Фиг. 3

Материалите за оформяне на изводите са обикновено меки оловни стъкла (точки на топене 600—700° С) и подходящи изводни проводници със същия коефициент на линейно разширение (желязно-никелови или хром-железни сплави, платинит).

Традиционният процес изисква при монтажа си проводниците плътно да се помедят и намажат с боракс. Към външните медни проводници (при вътрешен стъклен крак) е заварено парче платинит (44 % Pt и 56 % Fe), а към него в лампата — желязно-никелово парче, което същевременно е държач на електродите. В по-късен период тези операции се извършват на автоматична машина. При заваряване на изводния проводник в стъклото има сериозна опасност да се отдели олово от стъклото, т. е, да се редуцира от оловния окис на стъклото като черен пласт. За да се избегне това, пламъкът на газовата горелка се насища с кислород. Заварените в електродния държач изводи се пренасят от автомата в пещта за темпероване (тунелна електропещ), където бавно се загряват до 450—480° С и после бавно изстиват, за да се отстранят вътрешните напрежения в стъклото.

В случай, че сте се поизморили, Ви предлагаме този забележителен видеоматериал, в който изкусният френски радиолюбител Клод Паяр (Claude Paillard) изработва триоди в домашни условия:

През 1950-те г. технологията на на изработване на изводите се замества с по-проста. Вместо стъклен крак с проходни проводници се използва пресован стъклен диск с прекарани през него щифтове от хром-желязо (25 % Сr). С пресоването на изводните щифтове сe заварява и тръбичка за изчерпване на въздуха от лампата. Стъкленият диск служи същевременно и за външен цокъл, а щифтовете — за цокълни щифтове, изводни проводници и държачи на електродите. Таки дългите и несигурни изводни проводници отпадат, цокълът (а и самата лампа) се намалява, производството се облекчава и себестойността се снижава. Дисковете с щифтове трябва да се темперират много добре, защото при пресоването възникват значителни вътрешни напрежения около щифтовете. Освен това щифтовете трябва да бъдат чисти и добре оксидирани. При субминиатюрните лампи изводите се прекарва през стъклото - подобно на лампите с вътрешен крак - но с тази разлика, че тук проводниците се пресоват с външен крак в долната част на балона, без да има цокъл, и при монтаж се свързват направо като транзистори.

От края на 1950-те г. употребата на стъкло вътре в електронните лампи като изолатор между електродите рязко намалява. Вместо него се използват пластинки от самородна слюда, а по-рядко — висококачествена радиокерамика.

Конструктивно оформяне на електронните лампи

Както се каза по-горе, балоните на традиционните лампите са стъклени, а по-рядко — метални (неръждаема стомана). Изводните щифтове са метални — плътни, пружиниращи, иглени или вместо тях има само изводни медни проводници. Електродната система се конструира според съответните изисквания, особености, брой на електродите и системите и пр. Ще разгледаме само някои по-характерни конструктивни оформления на разни типове електронни лампи.

Миниатюрни лампи. При тях е характерна леката технология на производство при пълна автоматизация. Балонът е стъклен и заварен към също стъкления цокълен диск. В диска са запресовани изводните щифтове, около които е натрупано стъкло (стъклена капка) за по-голяма механична здравина. Към щифтовете са заварени в лампата краищата на електродната система, която се изработва и монтира напълно автоматизирано. При вакуумирането на такава лампа изчерпването на въздуха става през върха на балона, където е и гетерът. Такава конструкция имат редица лампи от западноевропейските серии, а от руските такъв е напр. миниатюрният пентод 2П1П, както и 1А2П, 1Б2П:

Фиг. 4

По-късно в най-малките по размери лампи често се използват тънки изводи, приспособени за запояване на лампата към схемата (фиг. 5). В някои мощни лампи краищата на електродите са изведени навън от балона с проводници направо през съклото (фиг. 6).

Фиг. 5

Фиг. 6

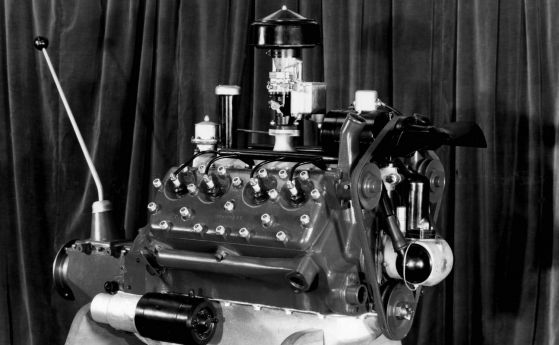

Лампи с метален балон. Такъв балон причинява известни технологически затруднения, но дава добра екранировка и механична здравина на лампата. На фиг. 7 е показана американската лампа от 1939 6АС7.

Фиг. 7

Тя има дълбоко изтеглен метален балон, който е заварен за стъкления диск чрез желязно-никелов пръстен. Цокълният водач е снабден с издатък.

Частите й са: 1 — метален балон, 2 — екран, 3 — слюден изолатор, 4 — държач, 5 — управляваща решетка, 6 — катод, 7 — екранна решетка, 8 — отоплителна жичка, 9 — спирачна решетка, 10 — анод, 11 — гетери, 12 — коничен екран, 13 — пръстен, с който дъното се заварява за металния пръстен, 14— стъклена капка, през която минава проходният проводник, 15 — желязно-никелов пръстен, чрез който балонът е заварен за стъкления диск, 16 — дъно, 17—цилиндричен екран в цокъла, 18 — цокълен пръстен, 19 — извод, 20— занитване на балона за цокъла, 21— пластмасов цокъл, 22 — стъклена тръба за изчерпване на балона, 23 — краче, 24 — заварка на изчерпвателната тръба, 25 — издатък на цокълния водач, 26 — спойка на проходния проводник за крачето (щифта), 27 — ориентир, водач на цокъла (ключ).

Кенотрони. Това са изправителни лампи. На фиг. 8а е дадена конструкция на руския кенотрон ВО-188 (1930-те г.) с директен катод.

Фиг. 8

Там 1 е катод (отоплителна жичка), 2 — анод, 3 — стойка, 4 — бакелитов цокъл. Фиг. 8б показва конструкция на високоволтов кенотрон за 2 kV. Изолацията между катод и анод трябва да бъде много добра и затова тези кенотрони са за еднопътно изправяне. При нужда от двупътно изправяне се употребяват два кенотрона. Анодният извод е на върха на балона. Слюдата за закрепване на катод и анод е специално подбрана без метални включвания, които биха дали вторична емисия при силното ел. поле. Замърсявания от мазнини също са опасни, защото при високата работна температура се овъгляват и създават проводими мостове. Фиг. 8в представя други две характерни конструкции на високоволтови кенотрони (без цокъл).

Катоди с непряко и пряко отопление

Косвено (непряко) отоплявани катоди. Те са най-разпространени, понеже могат да се отопляват и с променлив ток, което при пряко отопляваните катоди би предизвикало брум. Първоначалната конструкция на косвено отоплявания катод (фиг. 9а) е тънкостенна никелова тръбичка 3, покрита отвън с емитиращ слой 4. В тръбичката има порцеланова пръчица 2 с две надлъжни дупчици, в които е вкарана отоплителната волфрамова жичка. По-проста конструкция е бифилярно навитата около порцеланово стълбче 2 отоплителна жичка. То е в порцеланова тръбичка 3, а отгоре е никеловата тръбичка 4 с емисионен слой 5 (фиг. 9б). Съществен недостатък на тези конструкции е, че при висока температура порцеланът намалява изолационните си качества и се явяват смущения при работа на лампата. Затова се предпочита изолация от алуминиеви окиси (алукд, корунд), които запазват електроизолационните си свойства и при високи температури. Корундът прави влакното по-здраво, понеже е топлопроводен, и катодът се загрява бързо. Отоплителната жичка се навива като обикновена или бифилярна спирала (фиг. 9в), а при високо отоплително напрежение жичката се сгъва неколкократно (фиг. 9г).

Фиг. 9

При класическия процес отоплителната жичка обикновено се изготвя от волфрам с малка част торий или алуминий. Сплавта на волфрама с молибден е много качествена. Влакната се изработват като тънка жица, която се навива на автомат върху молибденов тел. После те се режат на определени дължини. Провежда се изчистване чрез изваряване в содова вода и промиване в дестилирана вода. Следва темпериране в електропещ във водородно-азотна среда при 1000° С и покриване (намазване) с изолационната паста. Покритите влакна се загряват в пещ с водородна среда при 1600° С, като разтворителят изгаря, а корундът се спича върху влакното. Чак сега молибденовата тел, който задържа формата на влакното, се изважда чрез разтваряне в царска вода. Готовата отоплителна жичка се вкарва в никеловата тръбичка. Този начин позволява катодите да се отопляват с променливо или постоянно напрежение до 220 V направо от електромрежата. Eмитиращият слой се нанася върху никеловата тръбичка (катода) по същия начин, както и при оксидните катоди, като най-често се шприцова с пистолет със сгъстен азот или въглероден двуокис (СO2) за някои специални цели (напр. при електроннолъчеви и телевизионнни тръби) косвените катоди се правят плоски (фиг. 9д). С това се постига излъчване на електрони само в една посока (електронен лъч).

Катоди с пряко отопление. Те биват следните видове (фиг. 10):

1) с права жичка (влакно), опъната хоризонтално или вертикално на масивни държачи. Тези катоди се срещат рядко — за маломощни лампи с цилиндрични аноди;

2) с Л- или М-образна жичка, опъната на държачи (които служат същевременно за изводи), а в горния край — на пружинни. Тези катоди се използват повече — в лампи с малка или средна мощност и с плоски електроди;

3) с жичка във вид на проста цилиндрична или бифилярна спирала и

4) с няколко паралелно съединени прави жички, образуващи цилиндър. Последните два вида се прилагат в мощни генераторни лампи със силен емисионен ток, поради което катодите трябва да имат голяма повърхност.

Занимавалите се с лампова техника в България помнят чешките електронни лампи Tesla. Този клип също е забележителен. защото той показва процеса на ръчна изработка (в Чехия) на електронни лампи за усилвателя Kronzilla SХ1, струващ между 16 500 и 24 000 щатски долара.

Решетки

Според типа на приемно-усилвателните лампи решетките им имат най-различна форма на напречното сечение: кръгла, елипсовидна, правоъгълна, ромбовидна и пр. (фиг. 11). Освен това те могат да имат равномерна или нееднаква стъпка на навивките. Решетките се прикрепват (заваряват) към държачи, които се поставят вътре или са отвън. Държачите служат и за охлаждане (отвеждат топлината).

Технологическият процес съдържа операциите: 1) навиване на жицата (лентата) върху шаблони на автомати; 2) заваряване или притискане към държачите; 3) отрязване по предписаната дължина и плановане; 4) термична обработка.

Фиг. 11

Навиване на решетки. Решетките се изработват от молибденова жица с диаметър 0,05—0,1 мм или от молибденова лента. За решетки се употребяват и нихром, волфрам и други труднотопими метали или сплави. За да бъдат по-устойчиви, решетките се навиват върху държачи от по-дебела тел (диаметър 0,6—1,2 мм). За по-лесно отвеждане на топлината държачите за първа решетка са медни (твърда валцована медна жица) с добавка от 2% сребро, а тези за следващите решетки се правят от никел или никелирано желязо.

Молибденовата жица се навива спирално с определена стъпка на фасонно стълбче (шаблон), на което са поставени държачите. Решетките се навиват на полуавтомати, на които става и скрепяването към държачите. Навивачните машини изменят стъпката на навиване не само при разните видове решетки, но и по време на навиване на една решетка.

Фиг. 12 При самоделната изработка на електронни лампи автоматите са заменени от човешки пръсти

Скрепяване на решетки към държачите. Това се постига по следните начини (фиг. 13):

а) чрез превързване с тънка жица;

б) чрез електрозаварка и

в) чрез притискане в специални прорези на държачите. Първият метод е намирал приложение до началото на 50-те г., но след това е изоставен поради по-сложното му изпълнение и несигурност.

Фиг. 13

Фиг. 14

При втория метод решетъчната жица се заварява точково към държачите. Понеже молибденът лесно оксидира при заваряване, последното става във водородна среда чрез метална ролка (фиг. 14). Токовият трансформатор е свързан, от една страна, към металната ролка и от друга — към металния шаблон. За масовото производство през втората половина на 50-те са нещо обикновено автомати, които дават 1000—2000 решетки на час, като един работник обслужва няколко автомата.

При третия начин на скрепяване за решетъчен материал се използва молибденова лентичка 1 (фиг. 15), която се навива на автомат. Същевременно заостреното конусно колело 2 прави в държачите 3 нарези 4. В тези нарези (набивки) се натягат навивките на решетката. След това конусното колело 5 с тъп край притиска държача при нареза така, че той обгражда молибденовата лента и се сплесква върху нея. Така заварката към държачите става излишна.

Фиг. 15

Отрязване и плановане на решетките. Готовите телове с навита жица се отрязват и подават на малки ръчни преси за плановане, за да получат точните размери. На фиг. 16 е показана част от цех, в който става навиването на решетки.

Термична обработка. Подготвените по форма и размери решетки се подават за обезмасляване. След това те се темперират в електропещи при 800° С и във водородна среда. Накрая готовите решетки се транспортират автоматично за монтаж.

Фиг. 16

Аноди

В приемно-усилвателните, токоизправителните и предавателните лампи се използват -различни по форма и конструкции аноди (фиг. 17). Те се делят на аноди с естествено и с изкуствено охлаждане (въздушно, водно, маслено). Тук ще разгледаме само първия вид.

Материалите, формата и конструкцията на анодите се подбират според вида на охлаждането по пресметнатата излъчвана мощност, която не трябва да предизвиква недопустимо топлинно повишение в лампата.

Основните материали за изработване на аноди са никел, желязо-никел (64% Fe и 36% Ni), никелирана или поалуминена желязна ламарина или ситна мрежа. Желязо се използва за получаване на якост и снижаване на себестойността, а покритията се правят за избягване отделянето на газове при работа. Недостатък на тези материали е малкият им коефициент на топлинно излъчване, поради което се налага употреба на метална мрежа, надупчена ламарина или карбонизиране на ламарината.

Технологичният процес за изработка на анодите е много прост и се свежда до щанцоване, оформяне и термична обработка на основния материал.

Фиг. 17

Обработка на анодите. Металната ламарина (0,15—0,20 мм) или мрежа за анодите се щанцова. За да се увеличи топлоотделянето на ламаринените аноди, те получават шахматно щанцовани малки отвори, повърхността им се увеличава чрез матиране или се почерня чрез карбонизиране (покриване с грапав въглероден слой). Това може да се постигне по различни начини. Матирането става механично или химично. Механичното матиране се провежда с пясъкоструен апарат и дава по-добри резултати. Още по-добри резултати дават обаче газово почернен никел, получил предварително окислена повърхност, или никелирано желязо, което се карбонизира чрез загряване при 700° С във въглеродна среда (ацетилен или бензол). Така на повърхността на анодите се образува твърд въглероден слой. Никеловите аноди се почернят още преди да се щанцоват и оформят. Железните аноди се карбонизират след крайното оформяне, защото се циментират и трудно се режат. Най-качествени карбонизирани аноди се получават от поалуминена желязна ламарина. Тази ламарина се получава чрез завалцоване на тънък (5—20 микрона) алуминиев слой върху желязна ламарина. Когато такава ламарина се загрее до 900 °С във водородна среда, тя почернява, защото по повърхността се образува черната желязо-алуминиева сплав Al-Fe. Тази ламарина има предимството, че се поддава на точкова заварка.

В генераторните лампи с естествено охлаждане за аноди се употребяват, освен молибден, още тантал, волфрам, а понякога и графит. При лампи с водно охлаждане за аноди се ползва предимно медта.

Монтажът на анодите става с полуавтомати или пълни автомати.

Монтаж на електродната система

При производството на електронни, йонни и специални лампи най-трудният и отговорен технологичен процес е монтажът на електродната система. Необходима е прецизна изработка, особено при миниатюрни и свръхминиатюрни лампи, където разстоянието между електродите е нищожно. Отначало монтажът се е извършвал ръчно (с пинцети) и отчасти машинно, но при конструкциите от средата на 50-те г. насетне се работи изключително с полуавтомати и пълни автомати по поточния метод с 10—15 операции на лентата.

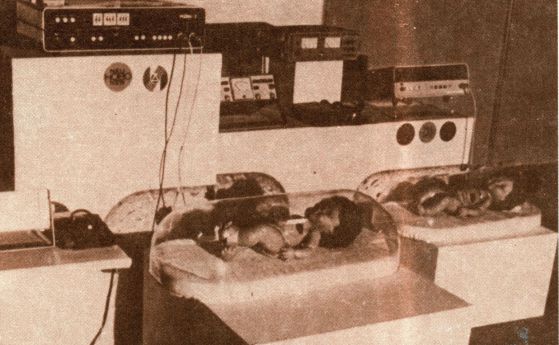

А третият и последен видеоматериал е от 1950-те г. показва производствения процес на английските радиолампи Mullard в завода в Блекбърн.

Ако се направи сравнение с клипа от Чехия, който видяхте по-горе, ще се забележи, че за времето, за което технологът изработва една лампа, фабриката на Mullard бълва 10 000. Нищо чудно, че Kronzilla е толкова скъп!

Скрепяването на електродите става веднага след изработката им (още същия ден), за да се избягнат външни въздействия и замърсявания. Пипането на електродите с пръсти е недопустимо не само поради опасност от зацапване, но и срещу разцентроване на системата. В монтажното помещение се спазва идеална чистота. Скрепяването на електродите става предимно чрез точкова заварка към държачите, а предписаното разстояние помежду им се спазва чрез щанцовани слюдени пластинки и дискове. Освен това се употребяват държави и панички за гетерите, екрани и др. Монтажът става с апарати за точкова заварка. Електродната система се свързва чрез заварка към стъкленото дъно. Накрая се поставя стъклен или метален балон. Заваряването става с горелка на полуавтомат. При заваряване на стъклен балон лампата се загрява до 800° С, при което обаче може да настъпи деформиране на електродите. За избягване на това се взимат съответни предпазни мерки, например намазване на дъното с пръстен от безцветен лак, от което температурата спада съществено.

След скрепяването електродната система се проверява и изпраща за окончателен монтаж, т. е. за обработка на каруселна маса. Времето между монтажа на електродната система и окончателния монтаж на лампата не трябва да надвишава 24 часа.

Антон Оруш, Sandacite.bg

Източници:

6AC7 - http://www.r-type.org/exhib/aaa0053.htm

KR Audio Kronzilla SX1 Mk II - http://www.stereomojo.com/KR Audio Kronzilla SX1 Mk II Review/KRAudioKronzillaSX1MkIIAmplifierReview.htm

Власов, В. Електровакуумни прибори. София. Наука и изкуство, 1955.

Боянов, Й. Справочник по електронни лампи. София. Техника, 1962.

Илиев, М., А. Петров. Слаботокова електротехнология. София. Техника, 1960.

Коментари

Моля, регистрирайте се от TУК!

Ако вече имате регистрация, натиснете ТУК!

Няма коментари към тази новина !

Последни коментари