3D –њ—А–Є–љ—В–Є—А–∞–љ "–Љ–µ—В–∞–Љ–∞—В–µ—А–Є–∞–ї", –Ї–Њ–є—В–Њ —Б–µ –Њ—В–ї–Є—З–∞–≤–∞ —Б –љ–µ–≤–Є–ґ–і–∞–љ–Є –≤ –њ—А–Є—А–Њ–і–∞—В–∞ –Є–ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ—В–Њ –љ–Є–≤–∞ –љ–∞ –Ј–і—А–∞–≤–Є–љ–∞ —Б–њ—А—П–Љ–Њ —В–µ–≥–ї–Њ, –Љ–Њ–ґ–µ –і–∞ –њ—А–Њ–Љ–µ–љ–Є –љ–∞—З–Є–љ–∞, –њ–Њ –Ї–Њ–є—В–Њ –њ—А–∞–≤–Є–Љ –≤—Б–Є—З–Ї–Њ - –Њ—В –Љ–µ–і–Є—Ж–Є–љ—Б–Ї–Є –Є–Љ–њ–ї–∞–љ—В–Є –і–Њ —З–∞—Б—В–Є –Ј–∞ —Б–∞–Љ–Њ–ї–µ—В–Є –Є–ї–Є —А–∞–Ї–µ—В–Є.

–Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є –Њ—В —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В–∞ RMIT —Б–∞ —Б—К–Ј–і–∞–ї–Є –Њ—В –Њ–±–Є–Ї–љ–Њ–≤–µ–љ–∞ —В–Є—В–∞–љ–Њ–≤–∞ —Б–њ–ї–∞–≤ –љ–Њ–≤ –Љ–µ—В–∞–Љ–∞—В–µ—А–Є–∞–ї - —В–µ—А–Љ–Є–љ, —Б –Ї–Њ–є—В–Њ —Б–µ –Њ–њ–Є—Б–≤–∞ –Є–Ј–Ї—Г—Б—В–≤–µ–љ –Љ–∞—В–µ—А–Є–∞–ї —Б —Г–љ–Є–Ї–∞–ї–љ–Є —Б–≤–Њ–є—Б—В–≤–∞, –Ї–Њ–Є—В–Њ –љ–µ —Б–µ –љ–∞–±–ї—О–і–∞–≤–∞—В –≤ –њ—А–Є—А–Њ–і–∞—В–∞.

–Э–Њ –Є–Љ–µ–љ–љ–Њ —Г–љ–Є–Ї–∞–ї–љ–Є—П—В –і–Є–Ј–∞–є–љ –љ–∞ —А–µ—И–µ—В—К—З–љ–∞—В–∞ —Б—В—А—Г–Ї—В—Г—А–∞ –љ–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞, –љ–∞—Б–Ї–Њ—А–Њ –њ–Њ–Ї–∞–Ј–∞–љ –≤ —Б–њ–Є—Б–∞–љ–Є–µ—В–Њ Advanced Materials, –≥–Њ –њ—А–∞–≤–Є –≤—Б–Є—З–Ї–Њ –і—А—Г–≥–Њ, –љ–Њ –љ–µ –Є –Њ–±–Є–Ї–љ–Њ–≤–µ–љ: —В–µ—Б—В–Њ–≤–µ—В–µ –њ–Њ–Ї–∞–Ј–≤–∞—В, —З–µ —В–Њ–є –µ —Б 50 % –њ–Њ-–Ј–і—А–∞–≤ –Њ—В —Б–ї–µ–і–≤–∞—Й–∞—В–∞ –љ–∞–є-–Ј–і—А–∞–≤–∞ —Б–њ–ї–∞–≤ —Б –њ–Њ–і–Њ–±–љ–∞ –њ–ї—К—В–љ–Њ—Б—В, –Є–Ј–њ–Њ–ї–Ј–≤–∞–љ–∞ –≤ –∞–µ—А–Њ–Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–Є—В–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є.

–£—Б—К–≤—К—А—И–µ–љ—Б—В–≤–∞–љ–µ –љ–∞ –њ—А–Є—А–Њ–і–љ–∞—В–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П

–Я—К—А–≤–Њ–љ–∞—З–∞–ї–љ–Њ —А–µ—И–µ—В—К—З–љ–Є—В–µ —Б—В—А—Г–Ї—В—Г—А–Є, –Є–Ј–≥—А–∞–і–µ–љ–Є –Њ—В –Ї—Г—Е–Є –њ–Њ–і–њ–Њ—А–Є, —Б–∞ –≤–і—К—Е–љ–Њ–≤–µ–љ–Є –Њ—В –њ—А–Є—А–Њ–і–∞—В–∞: –Ј–і—А–∞–≤–Є—В–µ —А–∞—Б—В–µ–љ–Є—П —Б –Ї—Г—Е–Є —Б—В—К–±–ї–∞, –Ї–∞—В–Њ –≤–Њ–і–љ–∞—В–∞ –ї–Є–ї–Є—П –Т–Є–Ї—В–Њ—А–Є—П –Є–ї–Є –Є–Ј–і—А—К–ґ–ї–Є–≤–Є—В–µ –Ї–Њ—А–∞–ї–Є —Б –Њ—А–≥–∞–љ–Є—З–љ–Є —В—А—К–±–Є (Tubipora musica), —Б–∞ –њ–Њ—Б–Њ—З–Є–ї–Є –љ–∞—З–Є–љ–∞ –Ј–∞ —Б—К—З–µ—В–∞–≤–∞–љ–µ –љ–∞ –ї–µ–Ї–Њ—В–∞ –Є –Ј–і—А–∞–≤–Є–љ–∞.

–Э–Њ –Ї–∞–Ї—В–Њ –Њ–±—П—Б–љ—П–≤–∞ –њ—А–Њ—Д–µ—Б–Њ—А –Ь–∞ –¶–Є–µ–љ (Ma Qian) –Њ—В RMIT, –і–µ—Б–µ—В–Є–ї–µ—В–Є—П—В–∞ –љ–∞ –Њ–њ–Є—В–Є –і–∞ —Б–µ –≤—К–Ј–њ—А–Њ–Є–Ј–≤–µ–і–∞—В —В–µ–Ј–Є –Ї—Г—Е–Є "–Ї–ї–µ—В—К—З–љ–Є —Б—В—А—Г–Ї—В—Г—А–Є" –≤ –Љ–µ—В–∞–ї–Є —Б–∞ –±–Є–ї–Є –Њ—Б—Г–µ—В–µ–љ–Є –Њ—В —В–Є–њ–Є—З–љ–Є—В–µ –њ—А–Њ–±–ї–µ–Љ–Є —Б –њ—А–Є–≥–Њ–і–љ–Њ—Б—В—В–∞ –Ј–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –Є –љ–∞—В–Њ–≤–∞—А–≤–∞–љ–µ—В–Њ, –Ї–Њ–љ—Ж–µ–љ—В—А–Є—А–∞–љ–Њ –≤—К–≤ –≤—К—В—А–µ—И–љ–Є—В–µ —З–∞—Б—В–Є –љ–∞ –Ї—Г—Е–Є—В–µ –њ–Њ–і–њ–Њ—А–Є, –Ї–Њ–µ—В–Њ –≤–Њ–і–Є –і–Њ –њ—А–µ–ґ–і–µ–≤—А–µ–Љ–µ–љ–љ–Є –њ–Њ–≤—А–µ–і–Є.

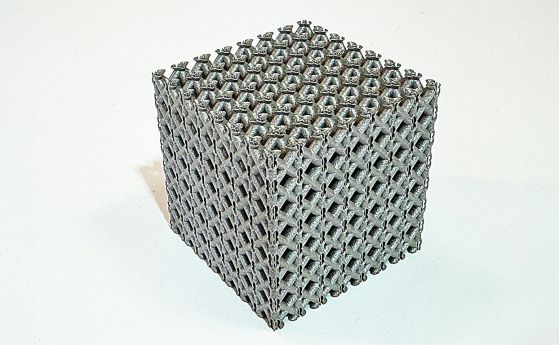

–Ф–Њ–Ї—В–Њ—А–∞–љ—В—К—В –Ф–ґ–Њ—А–і–∞–љ –Э–Њ—А–Њ–љ—Е–∞ –і—К—А–ґ–Є –Њ–±—А–∞–Ј–µ—Ж –љ–∞ –љ–Њ–≤–∞—В–∞ —В–Є—В–∞–љ–Є–µ–≤–∞ —А–µ—И–µ—В—К—З–љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞, –Њ—В–њ–µ—З–∞—В–∞–љ–∞ 3D –≤—К–≤ —Д–Њ—А–Љ–∞—В–∞ –љ–∞ –Ї—Г–±. –Ъ—А–µ–і–Є—В: RMIT.

–Ф–Њ–Ї—В–Њ—А–∞–љ—В—К—В –Ф–ґ–Њ—А–і–∞–љ –Э–Њ—А–Њ–љ—Е–∞ –і—К—А–ґ–Є –Њ–±—А–∞–Ј–µ—Ж –љ–∞ –љ–Њ–≤–∞—В–∞ —В–Є—В–∞–љ–Є–µ–≤–∞ —А–µ—И–µ—В—К—З–љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞, –Њ—В–њ–µ—З–∞—В–∞–љ–∞ 3D –≤—К–≤ —Д–Њ—А–Љ–∞—В–∞ –љ–∞ –Ї—Г–±. –Ъ—А–µ–і–Є—В: RMIT.

"–Т –Є–і–µ–∞–ї–љ–Є—П —Б–ї—Г—З–∞–є –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ –≤—К–≤ –≤—Б–Є—З–Ї–Є —Б–ї–Њ–ґ–љ–Є –Ї–ї–µ—В—К—З–љ–Є –Љ–∞—В–µ—А–Є–∞–ї–Є —В—А—П–±–≤–∞ –і–∞ –±—К–і–µ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ —А–∞–Ј–њ—А–µ–і–µ–ї–µ–љ–Њ", –Њ–±—П—Б–љ—П–≤–∞ –¶–Є–µ–љ.

"–Ч–∞ –њ–Њ–≤–µ—З–µ—В–Њ —В–Њ–њ–Њ–ї–Њ–≥–Є–Є –Њ–±–∞—З–µ –µ –Њ–±–Є—З–∞–є–љ–Њ –њ–Њ-–Љ–∞–ї–Ї–Њ –Њ—В –њ–Њ–ї–Њ–≤–Є–љ–∞—В–∞ –Њ—В –Љ–∞—В–µ—А–Є–∞–ї–∞ –і–∞ –њ–Њ–љ–∞—Б—П –Њ—Б–љ–Њ–≤–љ–Њ –љ–∞—В–Є—Б–Ї–Њ–≤–Њ—В–Њ –љ–∞—В–Њ–≤–∞—А–≤–∞–љ–µ, –і–Њ–Ї–∞—В–Њ –њ–Њ-–≥–Њ–ї–µ–Љ–Є—П—В –Њ–±–µ–Љ –Љ–∞—В–µ—А–Є–∞–ї –µ –±–µ–Ј —Б—В—А—Г–Ї—В—Г—А–љ–Њ –Ј–љ–∞—З–µ–љ–Є–µ."

–Ь–µ—В–∞–ї–љ–Њ—В–Њ 3D –њ—А–Є–љ—В–Є—А–∞–љ–µ –њ—А–µ–і–Њ—Б—В–∞–≤—П –±–µ–Ј–њ—А–µ—Ж–µ–і–µ–љ—В–љ–Є, –Є–љ–Њ–≤–∞—В–Є–≤–љ–Є —А–µ—И–µ–љ–Є—П –љ–∞ —В–µ–Ј–Є –њ—А–Њ–±–ї–µ–Љ–Є.

–Ф–Њ—Б—В–Є–≥–∞–є–Ї–Є –і–Њ –≥—А–∞–љ–Є—Ж–Є—В–µ –љ–∞ –≤—К–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є—В–µ –љ–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—В–∞ –Ј–∞ 3D –њ—А–Є–љ—В–Є—А–∞–љ–µ, –µ–Ї–Є–њ—К—В –љ–∞ RMIT –Њ–њ—В–Є–Љ–Є–Ј–Є—А–∞ –љ–Њ–≤ —В–Є–њ —А–µ—И–µ—В—К—З–љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞, –Ї–Њ—П—В–Њ –і–∞ —А–∞–Ј–њ—А–µ–і–µ–ї—П –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ –њ–Њ-—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ, –њ–Њ–≤–Є—И–∞–≤–∞–є–Ї–Є –љ–µ–є–љ–∞—В–∞ –Ј–і—А–∞–≤–Є–љ–∞ –Є–ї–Є —Б—В—А—Г–Ї—В—Г—А–љ–∞ –µ—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В.

"–Я—А–Њ–µ–Ї—В–Є—А–∞—Е–Љ–µ –Ї—Г—Е–∞ —В—А—К–±–љ–∞ —А–µ—И–µ—В—К—З–љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞, –Ї–Њ—П—В–Њ –Є–Љ–∞ —В—К–љ–Ї–∞ –ї–µ–љ—В–∞, –Љ–Є–љ–∞–≤–∞—Й–∞ –≤—К—В—А–µ –≤ –љ–µ—П. –Ґ–µ–Ј–Є –і–≤–∞ –µ–ї–µ–Љ–µ–љ—В–∞ –Ј–∞–µ–і–љ–Њ –њ–Њ–Ї–∞–Ј–≤–∞—В –Ј–і—А–∞–≤–Є–љ–∞ –Є –ї–µ–Ї–Њ—В–∞, –Ї–Њ–Є—В–Њ –љ–Є–Ї–Њ–≥–∞ –і–Њ—Б–µ–≥–∞ –љ–µ —Б–∞ –±–Є–ї–Є –≤–Є–ґ–і–∞–љ–Є –Ј–∞–µ–і–љ–Њ –≤ –њ—А–Є—А–Њ–і–∞—В–∞", –њ–Њ—Б–Њ—З–≤–∞ –¶–Є–µ–љ.

"–І—А–µ–Ј –µ—Д–µ–Ї—В–Є–≤–љ–Њ—В–Њ —Б–ї–Є–≤–∞–љ–µ –љ–∞ –і–≤–µ –і–Њ–њ—К–ї–≤–∞—Й–Є —Б–µ —А–µ—И–µ—В—К—З–љ–Є —Б—В—А—Г–Ї—В—Г—А–Є –Ј–∞ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ —А–∞–Ј–њ—А–µ–і–µ–ї–µ–љ–Є–µ –љ–∞ –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ, –Є–Ј–±—П–≥–≤–∞–Љ–µ —Б–ї–∞–±–Є—В–µ –Љ–µ—Б—В–∞, –Ї—К–і–µ—В–Њ –Њ–±–Є–Ї–љ–Њ–≤–µ–љ–Њ —Б–µ –Ї–Њ–љ—Ж–µ–љ—В—А–Є—А–∞ –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ."

–Ч–і—А–∞–≤–Є–љ–∞, –њ–Њ—Б—В–Є–≥–љ–∞—В–∞ —Б –ї–∞–Ј–µ—А

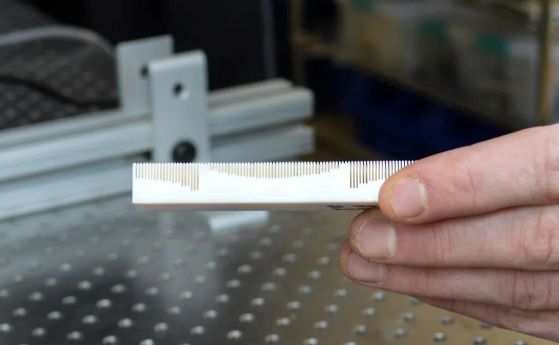

–Х–Ї–Є–њ—К—В –њ—А–Є–љ—В–Є—А–∞ 3D —В–∞–Ј–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –≤ –¶–µ–љ—В—К—А–∞ –Ј–∞ —Г—Б—К–≤—К—А—И–µ–љ—Б—В–≤–∞–љ–Њ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –љ–∞ RMIT —Б –њ–Њ–Љ–Њ—Й—В–∞ –љ–∞ –њ—А–Њ—Ж–µ—Б, –љ–∞—А–µ—З–µ–љ –ї–∞–Ј–µ—А–љ–Њ —Б–ї–Є–≤–∞–љ–µ –љ–∞ –њ—А–∞—Е–Њ–≤–Є –њ–ї–∞—Б—В–Њ–≤–µ, –њ—А–Є –Ї–Њ–є—В–Њ —Б–ї–Њ–µ–≤–µ –Љ–µ—В–∞–ї–µ–љ –њ—А–∞—Е —Б–µ —А–∞–Ј—В–Њ–њ—П–≤–∞—В –љ–∞ –Љ—П—Б—В–Њ —Б –њ–Њ–Љ–Њ—Й—В–∞ –љ–∞ –Љ–Њ—Й–µ–љ –ї–∞–Ј–µ—А–µ–љ –ї—К—З.

–Ґ–µ—Б—В–Њ–≤–µ—В–µ –њ–Њ–Ї–∞–Ј–≤–∞—В, —З–µ –Њ—В–њ–µ—З–∞—В–∞–љ–Є—П—В –Љ–Њ–і–µ–ї - —В–Є—В–∞–љ–Є–µ–≤ —А–µ—И–µ—В—К—З–µ–љ –Ї—Г–± - –µ —Б 50 % –њ–Њ-–Ј–і—А–∞–≤ –Њ—В –Њ—В–ї—П—В–∞—В–∞ –Љ–∞–≥–љ–µ–Ј–Є–µ–≤–∞ —Б–њ–ї–∞–≤ WE54 - –љ–∞–є-–Ј–і—А–∞–≤–∞—В–∞ —Б–њ–ї–∞–≤ —Б –њ–Њ–і–Њ–±–љ–∞ –њ–ї—К—В–љ–Њ—Б—В, –Є–Ј–њ–Њ–ї–Ј–≤–∞–љ–∞ –≤ –Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–Є—В–µ –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П. –Э–Њ–≤–∞—В–∞ —Б—В—А—Г–Ї—В—Г—А–∞ –µ—Д–µ–Ї—В–Є–≤–љ–Њ –µ –љ–∞–Љ–∞–ї–Є–ї–∞ –љ–∞–њ–Њ–ї–Њ–≤–Є–љ–∞ –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ, –Ї–Њ–љ—Ж–µ–љ—В—А–Є—А–∞–љ–Њ –≤ –њ—А–Њ—Б–ї–Њ–≤—Г—В–Є—В–µ —Б–ї–∞–±–Є –Љ–µ—Б—В–∞ –љ–∞ —А–µ—И–µ—В–Ї–∞—В–∞.

–Ф–≤–Њ–є–љ–∞—В–∞ —А–µ—И–µ—В—К—З–љ–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –Њ–Ј–љ–∞—З–∞–≤–∞ —Б—К—Й–Њ, —З–µ –≤—Б—П–Ї–∞–Ї–≤–Є –њ—Г–Ї–љ–∞—В–Є–љ–Є —Б–µ –Њ—В–Ї–ї–Њ–љ—П–≤–∞—В –њ–Њ –њ—А–Њ—В–µ–ґ–µ–љ–Є–µ –љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞—В–∞, –Ї–Њ–µ—В–Њ –і–Њ–њ—К–ї–љ–Є—В–µ–ї–љ–Њ –њ–Њ–≤–Є—И–∞–≤–∞ –Ј–і—А–∞–≤–Є–љ–∞—В–∞.

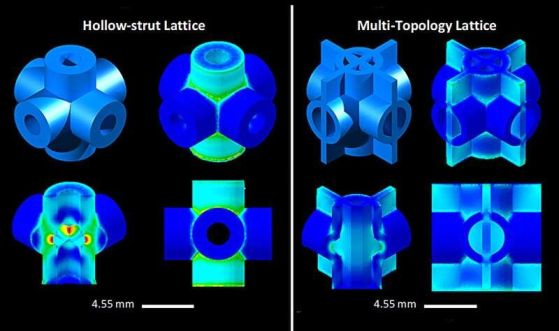

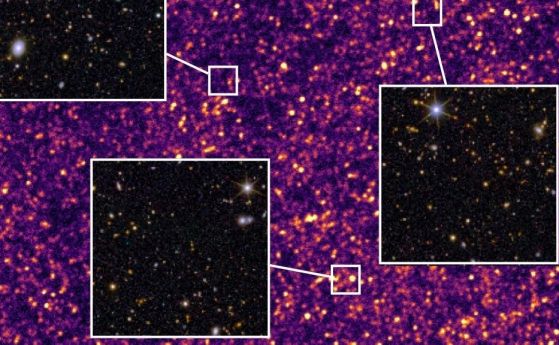

–Ъ–Њ–Љ–њ—О—В—К—А–љ–Њ –њ—А–Њ–µ–Ї—В–Є—А–∞–љ–Є –Љ–Њ–і–µ–ї–Є, –њ–Њ–Ї–∞–Ј–≤–∞—Й–Є –Є–љ—В–µ–≥—А–Є—А–∞–љ–µ—В–Њ –љ–∞ (–∞) –µ–і–Є–љ–Є—З–љ–∞ –Ї–ї–µ—В–Ї–∞ —Б –Ї—Г–±–Є—З–љ–∞ –Ї—Г—Е–∞ —А–µ—И–µ—В–Ї–∞ (HSL) —Б (b) –µ–і–Є–љ–Є—З–љ–∞ –Ї–ї–µ—В–Ї–∞ —Б –Ї—Г–±–Є—З–љ–∞ —В—К–љ–Ї–∞ –њ–ї–Њ—З–∞ (TPL), –Ј–∞ –і–∞ —Б–µ –Њ–±—А–∞–Ј—Г–≤–∞ –µ–і–Є–љ–Є—З–љ–∞ TP-HSL –Ї–ї–µ—В–Ї–∞¬† (c). (dвАУf) –Ю–њ—В–Є—З–љ–Є –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П –љ–∞ –Њ–±—А–∞–Ј—Ж–Є Ti-6Al-4V TP-HSL —Б –њ–ї—К—В–љ–Њ—Б—В–Є –Њ—В 1,0, 1,5 –Є 1,8 g cmвИТ3 —З—А–µ–Ј –њ—А–Њ–Љ—П–љ–∞ –љ–∞ —А–∞–Ј–Љ–µ—А–∞ –љ–∞ –µ–і–Є–љ–Є—З–љ–∞—В–∞ –Ї–ї–µ—В–Ї–∞ –љ–∞ —А–µ—И–µ—В–Ї–∞—В–∞. –Ъ—А–µ–і–Є—В:¬†Jordan Noronha et al, Titanium MultiвАРTopology Metamaterials with Exceptional Strength, Advanced Materials (2023). DOI: 10.1002/adma.202308715

–Ъ–Њ–Љ–њ—О—В—К—А–љ–Њ –њ—А–Њ–µ–Ї—В–Є—А–∞–љ–Є –Љ–Њ–і–µ–ї–Є, –њ–Њ–Ї–∞–Ј–≤–∞—Й–Є –Є–љ—В–µ–≥—А–Є—А–∞–љ–µ—В–Њ –љ–∞ (–∞) –µ–і–Є–љ–Є—З–љ–∞ –Ї–ї–µ—В–Ї–∞ —Б –Ї—Г–±–Є—З–љ–∞ –Ї—Г—Е–∞ —А–µ—И–µ—В–Ї–∞ (HSL) —Б (b) –µ–і–Є–љ–Є—З–љ–∞ –Ї–ї–µ—В–Ї–∞ —Б –Ї—Г–±–Є—З–љ–∞ —В—К–љ–Ї–∞ –њ–ї–Њ—З–∞ (TPL), –Ј–∞ –і–∞ —Б–µ –Њ–±—А–∞–Ј—Г–≤–∞ –µ–і–Є–љ–Є—З–љ–∞ TP-HSL –Ї–ї–µ—В–Ї–∞¬† (c). (dвАУf) –Ю–њ—В–Є—З–љ–Є –Є–Ј–Њ–±—А–∞–ґ–µ–љ–Є—П –љ–∞ –Њ–±—А–∞–Ј—Ж–Є Ti-6Al-4V TP-HSL —Б –њ–ї—К—В–љ–Њ—Б—В–Є –Њ—В 1,0, 1,5 –Є 1,8 g cmвИТ3 —З—А–µ–Ј –њ—А–Њ–Љ—П–љ–∞ –љ–∞ —А–∞–Ј–Љ–µ—А–∞ –љ–∞ –µ–і–Є–љ–Є—З–љ–∞—В–∞ –Ї–ї–µ—В–Ї–∞ –љ–∞ —А–µ—И–µ—В–Ї–∞—В–∞. –Ъ—А–µ–і–Є—В:¬†Jordan Noronha et al, Titanium MultiвАРTopology Metamaterials with Exceptional Strength, Advanced Materials (2023). DOI: 10.1002/adma.202308715

–Т–Њ–і–µ—Й–Є—П—В –∞–≤—В–Њ—А –љ–∞ –Є–Ј—Б–ї–µ–і–≤–∞–љ–µ—В–Њ –Є –і–Њ–Ї—В–Њ—А–∞–љ—В –љ–∞ RMIT –Ф–ґ–Њ—А–і–∞–љ –Э–Њ—А–Њ–љ—Е–∞ (Jordan Noronha) –Ј–∞—П–≤—П–≤–∞, —З–µ –Љ–Њ–≥–∞—В –і–∞ –љ–∞–њ—А–∞–≤—П—В —В–∞–Ј–Є —Б—В—А—Г–Ї—В—Г—А–∞ –≤ –Љ–∞—Й–∞–± –Њ—В –љ—П–Ї–Њ–ї–Ї–Њ –Љ–Є–ї–Є–Љ–µ—В—А–∞ –Є–ї–Є –љ—П–Ї–Њ–ї–Ї–Њ –Љ–µ—В—А–∞, –Ї–∞—В–Њ –Є–Ј–њ–Њ–ї–Ј–≤–∞—В —А–∞–Ј–ї–Є—З–љ–Є –≤–Є–і–Њ–≤–µ –њ—А–Є–љ—В–µ—А–Є.

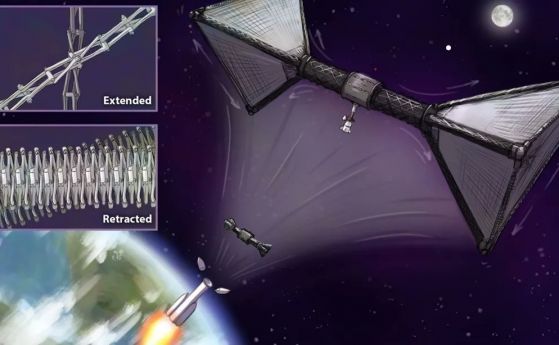

–Ґ–∞–Ј–Є –≤—К–Ј–Љ–Њ–ґ–љ–Њ—Б—В –Ј–∞ –Њ—В–њ–µ—З–∞—В–≤–∞–љ–µ, –Ј–∞–µ–і–љ–Њ —Б –љ–µ–є–љ–∞—В–∞ –Ј–і—А–∞–≤–Є–љ–∞, –±–Є–Њ—Б—К–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В, —Г—Б—В–Њ–є—З–Є–≤–Њ—Б—В –љ–∞ –Ї–Њ—А–Њ–Ј–Є—П –Є —В–Њ–њ–ї–Є–љ–∞, —П –њ—А–∞–≤–Є –Њ–±–µ—Й–∞–≤–∞—Й –Ї–∞–љ–і–Є–і–∞—В –Ј–∞ –Љ–љ–Њ–≥–Њ –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П - –Њ—В –Љ–µ–і–Є—Ж–Є–љ—Б–Ї–Є –Є–Ј–і–µ–ї–Є—П –Ї–∞—В–Њ –Ї–Њ—Б—В–љ–Є –Є–Љ–њ–ї–∞–љ—В–Є –і–Њ —З–∞—Б—В–Є –Ј–∞ —Б–∞–Љ–Њ–ї–µ—В–Є –Є–ї–Є —А–∞–Ї–µ—В–Є.

"–Т —Б—А–∞–≤–љ–µ–љ–Є–µ —Б –љ–∞–є-–Ј–і—А–∞–≤–∞—В–∞ –љ–∞–ї–Є—З–љ–∞ –Њ—В–ї–Є–≤–Ї–∞ –Њ—В –Љ–∞–≥–љ–µ–Ј–Є–µ–≤–∞ —Б–њ–ї–∞–≤, –Ї–Њ—П—В–Њ –њ–Њ–љ–∞—Б—В–Њ—П—Й–µ–Љ —Б–µ –Є–Ј–њ–Њ–ї–Ј–≤–∞ –≤ —В—К—А–≥–Њ–≤—Б–Ї–Є –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П, –Є–Ј–Є—Б–Ї–≤–∞—Й–Є –≤–Є—Б–Њ–Ї–∞ —П–Ї–Њ—Б—В –Є –ї–µ–Ї–Њ—В–∞, –љ–∞—И–Є—П—В —В–Є—В–∞–љ–Њ–≤ –Љ–µ—В–∞–Љ–∞—В–µ—А–Є–∞–ї —Б—К—Б —Б—А–∞–≤–љ–Є–Љ–∞ –њ–ї—К—В–љ–Њ—Б—В —Б–µ –Њ–Ї–∞–Ј–∞ –Љ–љ–Њ–≥–Њ –њ–Њ-–Ј–і—А–∞–≤ –Є–ї–Є –њ–Њ-–Љ–∞–ї–Ї–Њ –њ–Њ–і–∞—В–ї–Є–≤ –љ–∞ –њ–Њ—Б—В–Њ—П–љ–љ–∞ –њ—А–Њ–Љ—П–љ–∞ –љ–∞ —Д–Њ—А–Љ–∞—В–∞ –њ—А–Є –Ї–Њ–Љ–њ—А–µ—Б–Є–Њ–љ–љ–Њ –љ–∞—В–Њ–≤–∞—А–≤–∞–љ–µ, –і–∞ –љ–µ –≥–Њ–≤–Њ—А–Є–Љ, —З–µ –µ –њ–Њ-–њ—А–Є–ї–Њ–ґ–Є–Љ –Ј–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ", –Њ—В–±–µ–ї—П–Ј–≤–∞ –Э–Њ—А–Њ–љ—Е–∞.

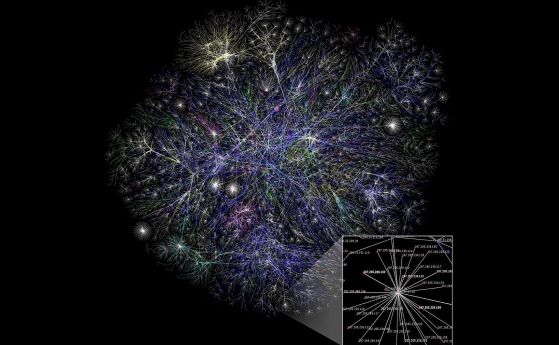

–Ґ–µ—Б—В—К—В –Ј–∞ –љ–∞—В–Є—Б–Ї –њ–Њ–Ї–∞–Ј–≤–∞ (–≤–ї—П–≤–Њ) –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є—П—В–∞ –љ–∞ –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ –≤ —З–µ—А–≤–µ–љ–Њ –Є –ґ—К–ї—В–Њ –≤—К—А—Е—Г —А–µ—И–µ—В–Ї–∞—В–∞ –Њ—В –Ї—Г—Е–Є –Њ–њ–Њ—А–љ–Є —В—А—К–±–Є, –і–Њ–Ї–∞—В–Њ (–≤–і—П—Б–љ–Њ) –і–≤–Њ–є–љ–∞—В–∞ —А–µ—И–µ—В—К—З–љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞ —А–∞–Ј–њ—А–µ–і–µ–ї—П –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ –њ–Њ-—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ, –Ј–∞ –і–∞ —Б–µ –Є–Ј–±–µ–≥–љ–∞—В –≥–Њ–ї–µ–Љ–Є—В–µ –љ–∞–њ—А–µ–ґ–µ–љ–Є—П. –Ъ—А–µ–і–Є—В: RMIT

–Ґ–µ—Б—В—К—В –Ј–∞ –љ–∞—В–Є—Б–Ї –њ–Њ–Ї–∞–Ј–≤–∞ (–≤–ї—П–≤–Њ) –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є—П—В–∞ –љ–∞ –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ –≤ —З–µ—А–≤–µ–љ–Њ –Є –ґ—К–ї—В–Њ –≤—К—А—Е—Г —А–µ—И–µ—В–Ї–∞—В–∞ –Њ—В –Ї—Г—Е–Є –Њ–њ–Њ—А–љ–Є —В—А—К–±–Є, –і–Њ–Ї–∞—В–Њ (–≤–і—П—Б–љ–Њ) –і–≤–Њ–є–љ–∞—В–∞ —А–µ—И–µ—В—К—З–љ–∞ —Б—В—А—Г–Ї—В—Г—А–∞ —А–∞–Ј–њ—А–µ–і–µ–ї—П –љ–∞–њ—А–µ–ґ–µ–љ–Є–µ—В–Њ –њ–Њ-—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ, –Ј–∞ –і–∞ —Б–µ –Є–Ј–±–µ–≥–љ–∞—В –≥–Њ–ї–µ–Љ–Є—В–µ –љ–∞–њ—А–µ–ґ–µ–љ–Є—П. –Ъ—А–µ–і–Є—В: RMIT

–Х–Ї–Є–њ—К—В –њ–ї–∞–љ–Є—А–∞ –і–∞ –њ—А–Њ–і—К–ї–ґ–Є –і–∞ —Г—Б—К–≤—К—А—И–µ–љ—Б—В–≤–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Ј–∞ –њ–Њ—Б—В–Є–≥–∞–љ–µ –љ–∞ –Љ–∞–Ї—Б–Є–Љ–∞–ї–љ–∞ –µ—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В –Є –і–∞ –њ—А–Њ—Г—З–Є –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П—В–∞ –≤ —Б—А–µ–і–Є —Б –њ–Њ-–≤–Є—Б–Њ–Ї–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞.

–Ь–∞–Ї–∞—А —З–µ –≤ –Љ–Њ–Љ–µ–љ—В–∞ –Љ–∞—В–µ—А–Є–∞–ї—К—В –µ —Г—Б—В–Њ–є—З–Є–≤ –љ–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–Є –і–Њ 350 ¬∞C, —В–µ —Б–Љ—П—В–∞—В, —З–µ —В–Њ–є –Љ–Њ–ґ–µ –і–∞ –±—К–і–µ –љ–∞–њ—А–∞–≤–µ–љ —В–∞–Ї–∞, —З–µ –і–∞ –Є–Ј–і—К—А–ґ–∞ –љ–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–Є –і–Њ 600 ¬∞C, –Ї–∞—В–Њ —Б–µ –Є–Ј–њ–Њ–ї–Ј–≤–∞—В –њ–Њ-—В–Њ–њ–ї–Њ—Г—Б—В–Њ–є—З–Є–≤–Є —В–Є—В–∞–љ–Њ–≤–Є —Б–њ–ї–∞–≤–Є –Ј–∞ –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П –≤ –Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–Є—В–µ –Є–ї–Є –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ґ–∞—А–љ–Є—В–µ –і—А–Њ–љ–Њ–≤–µ.

–Ф–µ–Љ–Њ–љ—Б—В—А–∞—Ж–Є—П –љ–∞¬†–ї–∞–Ј–µ—А–љ–∞ –Љ–∞—И–Є–љ–∞ –Ј–∞ —Б–Є–љ—В–µ–Ј –љ–∞ –њ—А–∞—Е–Њ–≤–Є —Б–ї–Њ–µ–≤–µ.

–Ґ—К–є –Ї–∞—В–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П—В–∞ –Ј–∞ –Є–Ј—А–∞–±–Њ—В–≤–∞–љ–µ –љ–∞ —В–Њ–Ј–Є –љ–Њ–≤ –Љ–∞—В–µ—А–Є–∞–ї –≤—Б–µ –Њ—Й–µ –љ–µ –µ —И–Є—А–Њ–Ї–Њ —А–∞–Ј–њ—А–Њ—Б—В—А–∞–љ–µ–љ–∞, –Ј–∞ –≤–љ–µ–і—А—П–≤–∞–љ–µ—В–Њ –Љ—Г –≤ –њ—А–Њ–Љ–Є—И–ї–µ–љ–Њ—Б—В—В–∞ –Љ–Њ–ґ–µ –і–∞ –µ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–Ј–≤–µ—Б—В–љ–Њ –≤—А–µ–Љ–µ.

"–Ґ—А–∞–і–Є—Ж–Є–Њ–љ–љ–Є—В–µ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–Є –њ—А–Њ—Ж–µ—Б–Є –љ–µ —Б–∞ –њ—А–∞–Ї—В–Є—З–љ–Є –Ј–∞ –Є–Ј—А–∞–±–Њ—В–≤–∞–љ–µ—В–Њ –љ–∞ —В–µ–Ј–Є —Б–ї–Њ–ґ–љ–Є –Љ–µ—В–∞–ї–љ–Є –Љ–µ—В–∞–Љ–∞—В–µ—А–Є–∞–ї–Є, –∞ –Є –љ–µ –≤—Б–µ–Ї–Є –Є–Љ–∞ –≤ —Б–Ї–ї–∞–і–∞ —Б–Є –ї–∞–Ј–µ—А–љ–∞ –Љ–∞—И–Є–љ–∞ –Ј–∞ —Б–Є–љ—В–µ–Ј –љ–∞ –њ—А–∞—Е–Њ–≤–Є —Б–ї–Њ–µ–≤–µ", –Ї–Њ–Љ–µ–љ—В–Є—А–∞ –µ–Ї—Б–њ–µ—А—В—К—В.

"–° —А–∞–Ј–≤–Є—В–Є–µ—В–Њ –љ–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П—В–∞ –Њ–±–∞—З–µ —В—П —Й–µ —Б—В–∞–љ–µ –њ–Њ-–і–Њ—Б—В—К–њ–љ–∞, –∞ –њ—А–Њ—Ж–µ—Б—К—В –љ–∞ –Њ—В–њ–µ—З–∞—В–≤–∞–љ–µ —Й–µ —Б—В–∞–љ–µ –Љ–љ–Њ–≥–Њ –њ–Њ-–±—К—А–Ј, –Ї–Њ–µ—В–Њ —Й–µ –њ–Њ–Ј–≤–Њ–ї–Є –љ–∞ –њ–Њ-–≥–Њ–ї—П–Љ–∞ —З–∞—Б—В –Њ—В –њ–Њ—В—А–µ–±–Є—В–µ–ї–Є—В–µ –і–∞ –≤–љ–µ–і—А—П—В –љ–∞—И–Є—В–µ –≤–Є—Б–Њ–Ї–Њ—П–Ї–Њ—Б—В–љ–Є –Љ—Г–ї—В–Є—В–Њ–њ–Њ–ї–Њ–≥–Є—З–љ–Є –Љ–µ—В–∞–Љ–∞—В–µ—А–Є–∞–ї–Є –≤ —Б–≤–Њ–Є—В–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Є.¬†–Т–∞–ґ–љ–Њ—В–Њ –µ, —З–µ –Љ–µ—В–∞–ї–љ–Њ—В–Њ 3D –њ—А–Є–љ—В–Є—А–∞–љ–µ –њ–Њ–Ј–≤–Њ–ї—П–≤–∞ –ї–µ—Б–љ–Њ –Є–Ј—А–∞–±–Њ—В–≤–∞–љ–µ –љ–∞ –Љ—А–µ–ґ–µ—Б—В–Є —Д–Њ—А–Љ–Є –Ј–∞ —А–µ–∞–ї–љ–Є –њ—А–Є–ї–Њ–ґ–µ–љ–Є—П."

–°–њ—А–∞–≤–Ї–∞: Jordan Noronha et al, Titanium MultiвАРTopology Metamaterials with Exceptional Strength, Advanced Materials (2023). DOI: 10.1002/adma.202308715

–Ш–Ј—В–Њ—З–љ–Є–Ї: 3D printed titanium structure shows supernatural strength, RMIT University

–Ю—Й–µ –њ–Њ —В–µ–Љ–∞—В–∞

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є–Є

–Ш–Ј–Њ–±—А–µ—В–µ–љ –µ –љ–Њ–≤ –Ї–ї–∞—Б –Љ–∞—В–µ—А–Є–∞–ї–Є, –Ї–Њ–Є—В–Њ —Б–∞ –Є —В–≤—К—А–і–Є, –Є –∞–±—Б–Њ—А–±–Є—А–∞—В –≤–Є–±—А–∞—Ж–Є–Є (–≤–Є–і–µ–Њ)

–§–Є–Ј–Є–Ї–∞

–Э–Њ–≤ –Љ–µ—В–Њ–і –Ј–∞ –±–µ–Ј–Ї–Њ–љ—В–∞–Ї—В–љ–Њ –њ—А–µ–Љ–µ—Б—В–≤–∞–љ–µ –љ–∞ –њ—А–µ–і–Љ–µ—В–Є —З—А–µ–Ј —Г–ї—В—А–∞–Ј–≤—Г–Ї (–≤–Є–і–µ–Њ)

–Ъ–Њ—Б–Љ–Њ—Б

–Ю–≥—А–Њ–Љ–љ–∞ –≤—К—А—В—П—Й–∞ —Б–µ –Ї–Њ—Б–Љ–Є—З–µ—Б–Ї–∞ —Б—В–∞–љ—Ж–Є—П –≤ –Ї–Є–ї–Њ–Љ–µ—В—А–Њ–≤ –Љ–∞—Й–∞–± –Љ–Њ–ґ–µ –і–∞ –±—К–і–µ –Є–Ј—Б—В—А–µ–ї—П–љ–∞ –Њ—В –µ–і–љ–∞ —А–∞–Ї–µ—В–∞ (–≤–Є–і–µ–Њ)

–Ъ–Њ–Љ–µ–љ—В–∞—А–Є

–Ь–Њ–ї—П, —А–µ–≥–Є—Б—В—А–Є—А–∞–є—В–µ —Б–µ –Њ—В T–£–Ъ!

–Р–Ї–Њ –≤–µ—З–µ –Є–Љ–∞—В–µ —А–µ–≥–Є—Б—В—А–∞—Ж–Є—П, –љ–∞—В–Є—Б–љ–µ—В–µ –Ґ–£–Ъ!

–Э—П–Љ–∞ –Ї–Њ–Љ–µ–љ—В–∞—А–Є –Ї—К–Љ —В–∞–Ј–Є –љ–Њ–≤–Є–љ–∞ !

–Я–Њ—Б–ї–µ–і–љ–Є –Ї–Њ–Љ–µ–љ—В–∞—А–Є

Johnny B Goode

–Я—А–µ—Б—В–Є–ґ–љ–∞ –љ–∞–≥—А–∞–і–∞ –Њ—В –С–Р–Э —Б–њ–µ—З–µ–ї–Є –≥–ї–∞–≤–љ–Є—П—В —А–µ–і–∞–Ї—В–Њ—А –љ–∞ –Э–∞—Г–Ї–∞OFFNews

Gunteer

–Я—А–µ—Б—В–Є–ґ–љ–∞ –љ–∞–≥—А–∞–і–∞ –Њ—В –С–Р–Э —Б–њ–µ—З–µ–ї–Є –≥–ї–∞–≤–љ–Є—П—В —А–µ–і–∞–Ї—В–Њ—А –љ–∞ –Э–∞—Г–Ї–∞OFFNews

–•—А–Є—Б—В–Є—П–љ–Є–љ

–Ґ–Њ–≤–∞ –µ –Ї—А–∞–ї—П—В –љ–∞ —В–Є–Ї–≤–Є—В–µ: –Ґ–Є–Ї–≤–∞—В–∞ –Љ—Г —В–µ–ґ–Є –љ–∞–і –µ–і–Є–љ –µ–і–Є–љ —В–Њ–љ

dolivo

–°–∞—Е–∞—А–∞ –Њ—З–∞–Ї–≤–∞ 75% —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –љ–∞ –≤–∞–ї–µ–ґ–Є—В–µ –і–Њ 2100 –≥.