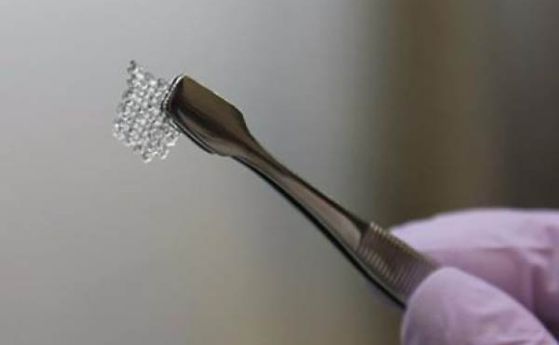

–£—á–Ķ–Ĺ–ł —Ä–į–∑—Ä–į–Ī–ĺ—ā–ł—Ö–į –ľ–Ķ—ā–ĺ–ī –∑–į 3D –Ņ–Ķ—á–į—ā —Ā –≤–ĺ–ī–į –≤—ä—ā—Ä–Ķ –≤ –≤–ł—Ā–ļ–ĺ–∑–Ĺ–ĺ —Ā–ł–Ľ–ł–ļ–ĺ–Ĺ–ĺ–≤–ĺ –ľ–į—Ā–Ľ–ĺ. –í–ĺ–ī–į—ā–į¬†–ĺ—Ā—ā–į–≤–į —Ā—ā–į–Ī–ł–Ľ–Ĺ–į –≤—ä–≤ —Ą–ĺ—Ä–ľ–į—ā–į –Ĺ–į —Ā–Ņ–ł—Ä–į–Ľ–Ĺ–ł –ł —Ä–į–∑–ļ–Ľ–ĺ–Ĺ–Ķ–Ĺ–ł —Ā—ā—Ä—É–ļ—ā—É—Ä–ł –≤ –Ņ—Ä–ĺ–ī—ä–Ľ–∂–Ķ–Ĺ–ł–Ķ –Ĺ–į –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —á–į—Ā–į. –Ę–ĺ–≤–į —Ā—ā–į–≤–į –∑–į —Ā–ľ–Ķ—ā–ļ–į –Ĺ–į –ĺ–Ī—Ä–į–∑—É–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ą–ł–Ľ–ľ –Ĺ–į –≥—Ä–į–Ĺ–ł—Ü–į—ā–į –ľ–Ķ–∂–ī—É –ī–≤–Ķ—ā–Ķ —ā–Ķ—á–Ĺ–ĺ—Ā—ā–ł –ĺ—ā –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā–Ĺ–ĺ –į–ļ—ā–ł–≤–Ĺ–ł –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł –Ĺ–į–Ņ–Ķ—á–į—ā–į–Ĺ–ł —Ā 3D –Ņ—Ä–ł–Ĺ—ā–Ķ—Ä.

–ü—Ä–ĺ–ľ–Ķ–Ĺ—Ź–Ļ–ļ–ł —Ā—ä—Ā—ā–į–≤–į –Ĺ–į –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł—ā–Ķ, —Ā—ä—Ā—ā–į–≤–į –Ĺ–į —ā–Ķ—á–Ĺ–ĺ—Ā—ā—ā–į –ł —Ā–ļ–ĺ—Ä–ĺ—Ā—ā—ā–į –Ĺ–į –Ņ–Ķ—á–į—ā–į–Ĺ–Ķ, –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ņ—Ä–ĺ–ľ–Ķ–Ĺ—Ź –≥–Ķ–ĺ–ľ–Ķ—ā—Ä–ł—Ź—ā–į –Ĺ–į –ĺ–Ī–Ķ–ļ—ā–ł—ā–Ķ, –≤–ļ–Ľ—é—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –ł —Ā–Ľ–Ķ–ī –ĺ—ā–Ņ–Ķ—á–į—ā–≤–į–Ĺ–Ķ—ā–ĺ, –Ņ–ł—ą–į—ā —É—á–Ķ–Ĺ–ł—ā–Ķ –≤ Advanced Materials.

–Ē–Ĺ–Ķ—Ā 3D –Ņ–Ķ—á–į—ā—ä—ā –≤–Ķ—á–Ķ —Ā–Ķ –Ķ –Ņ—Ä–Ķ–≤—ä—Ä–Ĺ–į–Ľ –≤ –Ĺ–Ķ—Ä–į–∑–ī–Ķ–Ľ–Ĺ–į —á–į—Ā—ā –ĺ—ā –ľ–ĺ–ī–Ķ—Ä–Ĺ–ł—ā–Ķ —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł –ł –ī–ĺ—Ä–ł –ĺ—ā –Ķ–∂–Ķ–ī–Ĺ–Ķ–≤–ł–Ķ—ā–ĺ. –ė–∑–Ņ–ĺ–Ľ–∑–≤–į —Ā–Ķ –∑–į —Ā—ä–∑–ī–į–≤–į–Ĺ–Ķ –Ĺ–į —Ä–į–∑–Ľ–ł—á–Ĺ–ł –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł –Ĺ–į –į–≤—ā–ĺ–ľ–į—ā–ł—á–Ĺ–ł —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į, –Ņ—Ä–ł —Ā–≥–Ľ–ĺ–Ī—Ź–≤–į–Ĺ–Ķ –Ĺ–į —Ä–ĺ–Ī–ĺ—ā–ł –ł–Ľ–ł –∑–į –Ĺ–į—É—á–Ĺ–ł —Ü–Ķ–Ľ–ł. –í —Ā—ä—Č–ĺ—ā–ĺ –≤—Ä–Ķ–ľ–Ķ –Ķ –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ –ī–į —Ā–Ķ –ĺ—ā–Ņ–Ķ—á–į—ā–≤–į—ā –Ĺ–Ķ —Ā–į–ľ–ĺ –ľ–į–Ľ–ļ–ł —Ą–ł–≥—É—Ä–ł –ł–Ľ–ł –ĺ—ā–ī–Ķ–Ľ–Ĺ–ł —á–į—Ā—ā–ł –ĺ—ā —Ä–į–∑–Ľ–ł—á–Ĺ–ł –ł–Ĺ—Ā—ā—Ä—É–ľ–Ķ–Ĺ—ā–ł, –Ĺ–ĺ —Ā—ä—Č–ĺ —ā–į–ļ–į, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –ļ—ä—Č–ł –ł –ľ–ĺ—Ā—ā–ĺ–≤–Ķ. –ě–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–ĺ —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į—ā –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ł, –ļ–ĺ–ł—ā–ĺ —Ā–Ľ–Ķ–ī –Ņ–Ķ—á–į—ā –Ņ–ĺ—Ä–į–ī–ł –Ĺ—Ź–ļ–į–ļ–≤–ĺ –≤—ä–Ĺ—ą–Ĺ–ĺ –≤–Ľ–ł—Ź–Ĺ–ł–Ķ (–ĺ–Ī–Ľ—ä—á–≤–į–Ĺ–Ķ, —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–ł –ł–Ľ–ł —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł –Ķ—Ą–Ķ–ļ—ā–ł) —Ā–Ķ –≤—ā–≤—ä—Ä–ī—Ź–≤–į—ā. –ó–į–ī–į—á–į—ā–į –∑–į –Ņ–Ķ—á–į—ā–į–Ĺ–Ķ –Ĺ–į —Ā—ā–į–Ī–ł–Ľ–Ĺ–ł —ā—Ä–ł–ł–∑–ľ–Ķ—Ä–Ĺ–ł —Ā—ā—Ä—É–ļ—ā—É—Ä–ł –ĺ—ā —ā–Ķ—á–Ĺ–ĺ—Ā—ā (–Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä –≤—ä—ā—Ä–Ķ –≤ –ī—Ä—É–≥–į —ā–Ķ—á–Ĺ–ĺ—Ā—ā) –Ķ –∑–Ĺ–į—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –Ņ–ĺ-—ā—Ä—É–ī–Ĺ–į, –∑–į—Č–ĺ—ā–ĺ, –∑–į —Ä–į–∑–Ľ–ł–ļ–į –ĺ—ā —ā–≤—ä—Ä–ī–ł—ā–Ķ –≤–Ķ—Č–Ķ—Ā—ā–≤–į, —ā–Ķ—á–Ĺ–ĺ—Ā—ā—ā–į –Ĺ—Ź–ľ–į —Ź—Ā–Ĺ–į —Ā—ā—Ä—É–ļ—ā—É—Ä–į –ł –Ĺ–Ķ –∑–į–Ņ–į–∑–≤–į —Ą–ĺ—Ä–ľ–į—ā–į —Ā–ł.

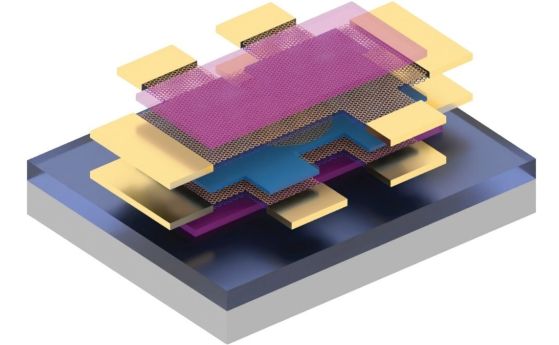

–Ě–ĺ —É—á–Ķ–Ĺ–ł –ĺ—ā –°–ź–© –ł –ö–ł—ā–į–Ļ, –≤–ĺ–ī–Ķ–Ĺ–ł –ĺ—ā –Ę–ĺ–ľ–į—Ā –†—ä—Ā–Ķ–Ľ (Thomas P. Russell) –ĺ—ā –Ě–į—Ü–ł–ĺ–Ĺ–į–Ľ–Ĺ–į—ā–į –Ľ–į–Ī–ĺ—Ä–į—ā–ĺ—Ä–ł—Ź –õ–ĺ—Ä—ä–Ĺ—Ā, –Ď—ä—Ä–ļ–Ľ–ł –Ņ—Ä–Ķ–ī–Ľ–į–≥–į—ā –ľ–Ķ—ā–ĺ–ī –∑–į 3D –Ņ–Ķ—á–į—ā —Ā –≤–ĺ–ī–į –ł–Ľ–ł –≤–ĺ–ī–Ĺ–ł —Ä–į–∑—ā–≤–ĺ—Ä–ł –≤ –ľ–Ĺ–ĺ–≥–ĺ –≤–ł—Ā–ļ–ĺ–∑–Ĺ–ĺ —Ā–ł–Ľ–ł–ļ–ĺ–Ĺ–ĺ–≤–ĺ –ľ–į—Ā–Ľ–ĺ. –ü–ĺ–ī—Ö–ĺ–ī—ä—ā, –Ņ—Ä–Ķ–ī–Ľ–ĺ–∂–Ķ–Ĺ –ĺ—ā –į–≤—ā–ĺ—Ä–ł—ā–Ķ –Ĺ–į –ł–∑—Ā–Ľ–Ķ–ī–≤–į–Ĺ–Ķ—ā–ĺ, —Ā–Ķ –ĺ—Ā–Ĺ–ĺ–≤–į–≤–į –Ĺ–į —Ā—ä–∑–ī–į–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ą–ł–Ľ–ľ –ĺ—ā –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā–Ĺ–ĺ –į–ļ—ā–ł–≤–Ĺ–ĺ –≤–Ķ—Č–Ķ—Ā—ā–≤–ĺ –ĺ–ļ–ĺ–Ľ–ĺ —ā–Ķ—á–Ĺ–ĺ—Ā—ā—ā–į, –ļ–ĺ–Ļ—ā–ĺ –Ņ—Ä–į–≤–ł –Ņ–Ķ—á–į—ā–į—Č–į—ā–į —Ā—ā—Ä—É–ļ—ā—É—Ä–į —Ā—ā–į–Ī–ł–Ľ–Ĺ–į –∑–į –ī—ä–Ľ–≥–ĺ –≤—Ä–Ķ–ľ–Ķ.

–ě–Ī—Ä–į–∑—É–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —ā–į–ļ—ä–≤ —Ą–ł–Ľ–ľ –≤ –Ņ—Ä–Ķ–ī–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź –ľ–Ķ—ā–ĺ–ī –Ķ –Ī–Ľ–į–≥–ĺ–ī–į—Ä–Ķ–Ĺ–ł–Ķ –Ĺ–į —ā–ĺ–≤–į, —á–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–ĺ—ā–ĺ —Ā–ł–Ľ–ł–ļ–ĺ–Ĺ–ĺ–≤–ĺ –ľ–į—Ā–Ľ–ĺ —Ā—ä–ī—ä—Ä–∂–į –ĺ—Ā–≤–Ķ–Ĺ –ĺ–Ī–ł–ļ–Ĺ–ĺ–≤–Ķ–Ĺ–į –≤–Ķ—Ä–ł–≥–į –Ņ–ĺ–Ľ–ł–ī–ł–ľ–Ķ—ā–ł–Ľ—Ā–ł–Ľ–ĺ–ļ—Ā–į–Ĺ (–ü–Ē–ú–°), –ł –ĺ—Č–Ķ –Ņ–Ķ—ā –Ņ—Ä–ĺ—Ü–Ķ–Ĺ—ā–į –ľ–ĺ–Ľ–Ķ–ļ—É–Ľ–ł –ü–Ē–ú–°, –ļ—ä–ľ¬†–ļ—Ä–į–ł—Č–į—ā–į –Ĺ–į –ļ–ĺ–ł—ā–ĺ —Ā–į –Ņ—Ä–ł—ą–ł—ā–ł –į–ľ–ł–Ĺ–ĺ –≥—Ä—É–Ņ–ł. –Ě–į —Ā–≤–ĺ–Ļ —Ä–Ķ–ī –≤–ĺ–ī–į—ā–į —Ā—ä–ī—ä—Ä–∂–į –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł, –Ĺ–į –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į –ļ–ĺ–ł—ā–ĺ –ł–ľ–į –ļ–į—Ä–Ī–ĺ–ļ—Ā–ł–Ľ–Ĺ–ł –≥—Ä—É–Ņ–ł. –ü—Ä–ł –ļ–ĺ–Ĺ—ā–į–ļ—ā¬†na –≤–ĺ–ī–įta —Ā –ľ–į—Ā–Ľ–ĺ—ā–ĺ –Ņ–ĺ –≤—Ä–Ķ–ľ–Ķ –Ĺ–į –Ņ–Ķ—á–į—ā, —ā–Ķ–∑–ł –ļ–į—Ä–Ī–ĺ–ļ—Ā–ł–Ľ–Ĺ–ł –≥—Ä—É–Ņ–ł –≤—ä—Ä—Ö—É –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł—ā–Ķ —Ä–Ķ–į–≥–ł—Ä–į—ā —Ā –į–ľ–ł–Ĺ–ĺ–≥—Ä—É–Ņ–ł—ā–Ķ –Ĺ–į¬†–ü–Ē–ú–°, –ĺ–Ī—Ä–į–∑—É–≤–į–Ļ–ļ–ł¬†—É—Ā—ā–ĺ–Ļ—á–ł–≤–į —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–į –≤—Ä—ä–∑–ļ–į –ł –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł—ā–Ķ –Ņ–ĺ —ā–ĺ–∑–ł –Ĺ–į—á–ł–Ĺ —Ā–į "–∑–į–ļ–ĺ—ā–≤–Ķ–Ĺ–ł" –≤ –ľ–Ķ–∂–ī—É—Ą–į–∑–ĺ–≤–į—ā–į –≥—Ä–į–Ĺ–ł—Ü–į, –Ņ—Ä–ł –ļ–ĺ–Ķ—ā–ĺ —Ā–Ķ —Ą–ĺ—Ä–ľ–ł—Ä–į —Ā—ā–į–Ī–ł–Ľ–Ķ–Ĺ –Ķ–Ľ–į—Ā—ā–ł—á–Ķ–Ĺ —Ą–ł–Ľ–ľ –ĺ–ļ–ĺ–Ľ–ĺ –≤–ĺ–ī–Ĺ–į—ā–į —Ā—ā—Ä—É—Ź.

–°—Ö–Ķ–ľ–į –∑–į –ĺ–Ī—Ä–į–∑—É–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ā—ā–į–Ī–ł–Ľ–Ķ–Ĺ —Ą–ł–Ľ–ľ –ĺ—ā –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł –≤ –ľ–Ķ–∂–ī—É—Ą–į–∑–ĺ–≤–į—ā–į –≥—Ä–į–Ĺ–ł—Ü–į –≤–ĺ–ī–į-–ľ–į—Ā–Ľ–ĺ –Ņ–ĺ –≤—Ä–Ķ–ľ–Ķ –Ĺ–į 3D –Ņ–Ķ—á–į—ā–į. J. Forth et al./ Advanced Materials, 2018

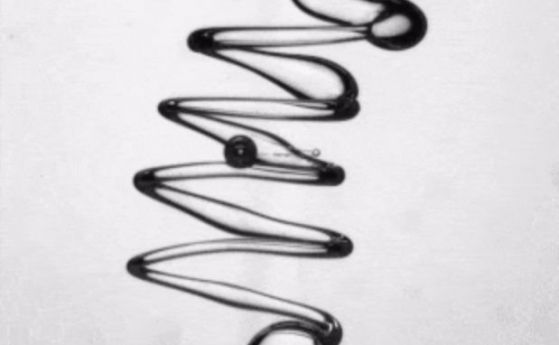

–ė–∑–Ņ–ĺ–Ľ–∑–≤–į–Ļ–ļ–ł –Ņ—Ä–Ķ–ī–Ľ–ĺ–∂–Ķ–Ĺ–ł—Ź –ľ–Ķ—Ö–į–Ĺ–ł–∑—ä–ľ –į–≤—ā–ĺ—Ä–ł—ā–Ķ —É—Ā–Ņ—Ź–≤–į—ā –ī–į –Ņ–ĺ–Ľ—É—á–į—ā –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —Ä–į–∑–Ľ–ł—á–Ĺ–ł —ā–Ķ—á–Ĺ–ł —Ā—ā—Ä—É–ļ—ā—É—Ä–ł, —Ā–Ņ–ł—Ä–į–Ľ–Ĺ–ł –ł–Ľ–ł —Ä–į–∑–ļ–Ľ–ĺ–Ĺ–Ķ–Ĺ–ł, —Ā –ī—ä–Ľ–∂–ł–Ĺ–į –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —Ā–į–Ĺ—ā–ł–ľ–Ķ—ā—Ä–į. –í—Ä–Ķ–ľ–Ķ—ā–ĺ, –∑–į¬†–ļ–ĺ–Ķ—ā–ĺ –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł—ā–Ķ —Ā–Ņ–ł—Ä–į–Ľ–ł –∑–į–Ņ–į–∑–≤–į—ā —Ā—ā–į–Ī–ł–Ľ–Ĺ–į —Ą–ĺ—Ä–ľ–į, –ī–ĺ—Ā—ā–ł–≥–į –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —á–į—Ā–į.¬†–ü—Ä–ł —ā–ĺ–≤–į —á—Ä–Ķ–∑ –Ņ—Ä–ĺ–ľ—Ź–Ĺ–į –Ĺ–į –ī–ł–į–ľ–Ķ—ā—ä—Ä–į –Ĺ–į –ł–≥–Ľ–į—ā–į –Ĺ–į –Ņ—Ä–ł–Ĺ—ā–Ķ—Ä–į –ł —Ā–ļ–ĺ—Ä–ĺ—Ā—ā—ā–į –Ĺ–į –Ņ–ĺ—ā–ĺ–ļ–į –Ĺ–į —ā–Ķ—á–Ĺ–ĺ—Ā—ā—ā–į –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ņ–ĺ–Ľ—É—á–ł —Ä–į–∑–Ľ–ł—á–Ĺ–į –ī–Ķ–Ī–Ķ–Ľ–ł–Ĺ–į –Ĺ–į –≤–ĺ–ī–Ĺ–ł—Ź –ļ–į–Ĺ–į–Ľ –ĺ—ā –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ –ī–Ķ—Ā–Ķ—ā–ļ–ł –ī–ĺ –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ —Ā—ā–ĺ—ā–ł—Ü–ł –ľ–ł–ļ—Ä–ĺ–Ĺ–į.

–ź–≤—ā–ĺ—Ä–ł—ā–Ķ –Ĺ–į –ł–∑—Ā–Ľ–Ķ–ī–≤–į–Ĺ–Ķ—ā–ĺ –ĺ—ā–Ī–Ķ–Ľ—Ź–∑–≤–į—ā, —á–Ķ¬†–ĺ—Ā–≤–Ķ–Ĺ –Ņ–ĺ–≤–ł—ą–į–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ā—ā–į–Ī–ł–Ľ–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į –Ĺ–į–Ņ–Ķ—á–į—ā–į–Ĺ–į—ā–į —Ā—ā—Ä—É–ļ—ā—É—Ä–į, —Ą–ł–Ľ–ľ—ä—ā –Ĺ–į –≥—Ä–į–Ĺ–ł—Ü–į—ā–į –≤–ĺ–ī–į/–ľ–į—Ā–Ľ–ĺ –ľ–ĺ–∂–Ķ –ī–į –ł–∑–Ņ—ä–Ľ–Ĺ—Ź–≤–į –ł –ī—Ä—É–≥–ł —Ą—É–Ĺ–ļ—Ü–ł–ł, –ļ–ĺ–ł—ā–ĺ –∑–į–≤–ł—Ā—Ź—ā –ĺ—ā —Ā–≤–ĺ–Ļ—Ā—ā–≤–į—ā–į –Ĺ–į –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–ł—ā–Ķ —á–į—Ā—ā–ł—Ü–ł. –Ě–į–Ņ—Ä–ł–ľ–Ķ—Ä, –ĺ—ā —á–į—Ā—ā–ł—Ü–ł –ľ–į–≥–Ĺ–Ķ—ā–ł—ā –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ņ–ĺ–Ľ—É—á–ł –ľ–į–≥–Ĺ–ł—ā–Ķ–Ĺ —Ą–ł–Ľ–ľ –Ĺ–į –≥—Ä–į–Ĺ–ł—Ü–į—ā–į –≤–ĺ–ī–į/–ľ–į—Ā–Ľ–ĺ, –į –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į—ā –ł –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł –ĺ—ā –∑–Ľ–į—ā–ĺ.

–†–į–∑—Ä—É—ą–į–≤–į–Ĺ–Ķ –ł —Ā–≥—ä–≤–į–Ĺ–Ķ –Ĺ–į –Ņ–Ķ—á–į—ā–Ķ–Ĺ –≤–ĺ–ī–Ķ–Ĺ –ļ–į–Ĺ–į–Ľ, –ļ–ĺ–≥–į—ā–ĺ –≤ –Ĺ–Ķ–≥–ĺ —Ā–Ķ –≤–ļ–į—Ä–≤–į –į–Ľ–ļ–į–Ľ–Ķ–Ĺ —Ä–į–∑—ā–≤–ĺ—Ä.¬†J. Forth et al./ Advanced Materials, 2018

–†–į–∑—Ä—É—ą–į–≤–į–Ĺ–Ķ –ł —Ā–≥—ä–≤–į–Ĺ–Ķ –Ĺ–į –Ņ–Ķ—á–į—ā–Ķ–Ĺ –≤–ĺ–ī–Ķ–Ĺ –ļ–į–Ĺ–į–Ľ, –ļ–ĺ–≥–į—ā–ĺ –≤ –Ĺ–Ķ–≥–ĺ —Ā–Ķ –≤–ļ–į—Ä–≤–į –į–Ľ–ļ–į–Ľ–Ķ–Ĺ —Ä–į–∑—ā–≤–ĺ—Ä.¬†J. Forth et al./ Advanced Materials, 2018

–Ę—ä–Ļ –ļ–į—ā–ĺ —Ü—Ź–Ľ–į—ā–į —Ā–ł—Ā—ā–Ķ–ľ–į - –ļ–į–ļ—ā–ĺ –Ĺ–į –≤—ä–Ĺ—ą–Ĺ–į—ā–į —Ā—Ä–Ķ–ī–į, —ā–į–ļ–į –ł –Ĺ–į–Ņ–Ķ—á–į—ā–Ĺ–į—ā–į —Ā—ā—Ä—É–ļ—ā—É—Ä–į -¬†—Ā–į –≤ —ā–Ķ—á–Ĺ–ĺ —Ā—ä—Ā—ā–ĺ—Ź–Ĺ–ł–Ķ, –Ķ –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ –ī–į —Ā–Ķ –Ņ—Ä–ĺ–ľ–Ķ–Ĺ—Ź –≥–Ķ–ĺ–ľ–Ķ—ā—Ä–ł—Ź—ā–į —Ā–Ľ–Ķ–ī –ĺ—ā–Ņ–Ķ—á–į—ā–≤–į–Ĺ–Ķ, –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä, –≤ –ĺ—ā–≥–ĺ–≤–ĺ—Ä –Ĺ–į –Ĺ—Ź–ļ–į–ļ–≤–ĺ –≤—ä–Ĺ—ą–Ĺ–ĺ –≤—ä–∑–ī–Ķ–Ļ—Ā—ā–≤–ł–Ķ¬†- –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ĭ†–Ņ—Ä–ĺ–ľ—Ź–Ĺ–į –≤—ä–≤ –≤–ĺ–ī–Ĺ–ł—Ź —Ä–į–∑—ā–≤–ĺ—Ä –Ĺ–į –ļ–ĺ–Ĺ—Ü–Ķ–Ĺ—ā—Ä–į—Ü–ł—Ź—ā–į –Ĺ–į –ĺ—Ā–Ĺ–ĺ–≤–į, –ļ–ĺ–Ķ—ā–ĺ –≤–ĺ–ī–ł –ī–ĺ —É–Ĺ–ł—Č–ĺ–∂–į–≤–į–Ĺ–Ķ –Ĺ–į —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł –≤—Ä—ä–∑–ļ–ł –ľ–Ķ–∂–ī—É –ľ–į—Ā–Ľ–ĺ—ā–ĺ –ł –Ĺ–į–Ĺ–ĺ—á–į—Ā—ā–ł—Ü–ł—ā–Ķ, –ļ–ĺ–Ķ—ā–ĺ –ī–ĺ–≤–Ķ–∂–ī–į –ī–ĺ –Ľ–ĺ–ļ–į–Ľ–Ĺ–ĺ —Ā—ā–Ķ—Ā–Ĺ–Ķ–Ĺ–ł–Ķ –Ĺ–į –ļ–į–Ĺ–į–Ľ–į –ł–Ľ–ł —Ä–į–∑—Ä—É—ą–į–≤–į–Ĺ–Ķ—ā–ĺ –ľ—É.

–°–Ņ–ĺ—Ä–Ķ–ī –į–≤—ā–ĺ—Ä–ł—ā–Ķ, –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ļ–ļ–ł —ā–Ķ—Ö–Ĺ–ł—Ź –ľ–Ķ—ā–ĺ–ī –Ķ –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ –ī–į —Ā–Ķ —Ā—ä–∑–ī–į–ī–į—ā –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ł –∑–į —ā–Ķ—á–Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł–ļ–į, —Ā–ł—Ā—ā–Ķ–ľ–ł –∑–į –ľ–ĺ–Ľ–Ķ–ļ—É–Ľ—Ź—Ä–Ķ–Ĺ —ā—Ä–į–Ĺ—Ā–Ņ–ĺ—Ä—ā, –į —Ā—ä—Č–ĺ —ā–į–ļ–į –ł –ī–į —Ā–Ķ —Ā—ä–∑–ī–į–ī–į—ā –ľ–ł–ļ—Ä–ĺ—Ä–Ķ–į–ļ—ā–ĺ—Ä–ł —Ā –∂–Ķ–Ľ–į–Ĺ–į—ā–į —Ą–ĺ—Ä–ľ–į –∑–į –ł–∑–≤—ä—Ä—ą–≤–į–Ĺ–Ķ –Ĺ–į –ľ–Ĺ–ĺ–≥–ĺ—Ą–į–∑–Ĺ–ł —Ä–Ķ–į–ļ—Ü–ł–ł –ł–Ľ–ł –Ī–ł–ĺ–Ľ–ĺ–≥–ł—á–Ķ–Ĺ –į–Ĺ–į–Ľ–ł–∑.

–ě—Č–Ķ –Ņ–ĺ —ā–Ķ–ľ–į—ā–į

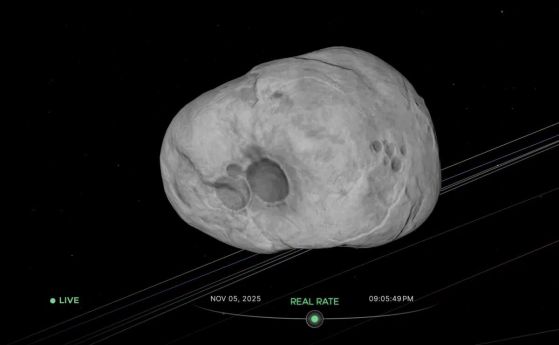

–ö–ĺ—Ā–ľ–ĺ—Ā

–ü—ä—Ä–≤–į—ā–į –ĺ—ā–Ņ–Ķ—á–į—ā–į–Ĺ–į —Ā 3D –Ņ—Ä–ł–Ĺ—ā–Ķ—Ä —Ä–į–ļ–Ķ—ā–į –ī–ĺ—Ā—ā–į–≤–ł –Ĺ–į –ĺ—Ä–Ī–ł—ā–į —Ā–į—ā–Ķ–Ľ–ł—ā–ł (–≤–ł–ī–Ķ–ĺ)

–ö–ĺ—Ā–ľ–ĺ—Ā

–Ě–ź–°–ź –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ —ā–Ķ—Ā—ā –Ĺ–į —Ä–į–ļ–Ķ—ā–Ķ–Ĺ –ī–≤–ł–≥–į—ā–Ķ–Ľ —Ā 3D –Ĺ–į–Ņ–Ķ—á–į—ā–į–Ĺ–ł —á–į—Ā—ā–ł

–Ę–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł–ł

3D –Ĺ–į–Ņ–Ķ—á–į—ā–į–Ĺ–ł –Ī–į–ļ—ā–Ķ—Ä–ł–ł —Ā—ä–∑–ī–į–ī–ĺ—Ö–į "–∂–ł–≤–į —ā–į—ā—É–ł—Ä–ĺ–≤–ļ–į" (–≤–ł–ī–Ķ–ĺ)

–ö–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł

–ú–ĺ–Ľ—Ź, —Ä–Ķ–≥–ł—Ā—ā—Ä–ł—Ä–į–Ļ—ā–Ķ —Ā–Ķ –ĺ—ā T–£–ö!

–ź–ļ–ĺ –≤–Ķ—á–Ķ –ł–ľ–į—ā–Ķ —Ä–Ķ–≥–ł—Ā—ā—Ä–į—Ü–ł—Ź, –Ĺ–į—ā–ł—Ā–Ĺ–Ķ—ā–Ķ –Ę–£–ö!

–Ě—Ź–ľ–į –ļ–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł –ļ—ä–ľ —ā–į–∑–ł –Ĺ–ĺ–≤–ł–Ĺ–į !

–ü–ĺ—Ā–Ľ–Ķ–ī–Ĺ–ł –ļ–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł

Gunteer

–ü—Ä–Ķ—Ā—ā–ł–∂–Ĺ–į –Ĺ–į–≥—Ä–į–ī–į –ĺ—ā –Ď–ź–Ě —Ā–Ņ–Ķ—á–Ķ–Ľ–ł –≥–Ľ–į–≤–Ĺ–ł—Ź—ā —Ä–Ķ–ī–į–ļ—ā–ĺ—Ä –Ĺ–į –Ě–į—É–ļ–įOFFNews

–•—Ä–ł—Ā—ā–ł—Ź–Ĺ–ł–Ĺ

–Ę–ĺ–≤–į –Ķ –ļ—Ä–į–Ľ—Ź—ā –Ĺ–į —ā–ł–ļ–≤–ł—ā–Ķ: –Ę–ł–ļ–≤–į—ā–į –ľ—É —ā–Ķ–∂–ł –Ĺ–į–ī –Ķ–ī–ł–Ĺ –Ķ–ī–ł–Ĺ —ā–ĺ–Ĺ

dolivo

–°–į—Ö–į—Ä–į –ĺ—á–į–ļ–≤–į 75% —É–≤–Ķ–Ľ–ł—á–Ķ–Ĺ–ł–Ķ –Ĺ–į –≤–į–Ľ–Ķ–∂–ł—ā–Ķ –ī–ĺ 2100 –≥.

dolivo

–ó–Ķ–ľ–Ĺ–į—ā–į —Ź–Ī—ä–Ľ–ļ–į: —Ā—ā–į—Ä–į –ļ—É–Ľ—ā—É—Ä–į –∑–į –Ĺ–ĺ–≤–ł—ā–Ķ –ļ–Ľ–ł–ľ–į—ā–ł—á–Ĺ–ł –≤—Ä–Ķ–ľ–Ķ–Ĺ–į