–ö–ĺ–Ĺ—Ā—ā—Ä—É–ł—Ä–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ĺ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ –Ķ –ľ–į—ā–Ķ–ľ–į—ā–ł–ļ–ĺ-—á–Ķ—Ä—ā–ĺ–∂–Ĺ–ĺ-—Ą–ł–∑–ł—á–Ĺ–į –ł —Ö—É–ī–ĺ–∂–Ķ—Ā—ā–≤–Ķ–Ĺ–į —Ä–į–Ī–ĺ—ā–į. –ė–∑–ł—Ā–ļ–≤–į—ā —Ā–Ķ –≤–Ĺ–ł–ľ–į—ā–Ķ–Ľ–Ĺ–ĺ –ł –Ņ—Ä–ĺ—Ą–Ķ—Ā–ł–ĺ–Ĺ–į–Ľ–Ĺ–ĺ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–į–Ĺ–Ķ, –į –∑–Ĺ–į—á–ł –ł –ľ–ĺ–ī–Ķ–Ľ–ł—Ä–į–Ĺ–Ķ (–≤–ļ–Ľ—é—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –ĺ—ā –≥–Ľ–Ķ–ī–Ĺ–į —ā–ĺ—á–ļ–į –Ĺ–į –Ņ—Ä–Ķ–Ĺ–ĺ—Ā –Ĺ–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–į, —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–ł –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź –ł –ī–Ķ—Ą–ĺ—Ä–ľ–į—Ü–ł–ł, –ľ–Ķ—Ö–į–Ĺ–ł—á–Ĺ–į —Ź–ļ–ĺ—Ā—ā –ł –ĺ—Č–Ķ —Ä–Ķ–ī–ł—Ü–į –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł –ł —Ź–≤–Ľ–Ķ–Ĺ–ł—Ź) –Ĺ–į –ļ–ĺ–Ĺ–ļ—Ä–Ķ—ā–Ĺ–ł –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł –ł –≤—ä–∑–Ľ–ł. –ö–ĺ–Ľ–ļ–ĺ—ā–ĺ –Ņ–ĺ-–Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–į—Ä–Ķ–Ĺ –Ķ –Ķ–ī–ł–Ĺ –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ –Ņ—Ä–ĺ—Ü–Ķ—Ā, —ā–ĺ–Ľ–ļ–ĺ–≤–į –Ņ–ĺ-–≥—ä–≤–ļ–į–≤–į —Č–Ķ –Ī—ä–ī–Ķ —Ä–Ķ–į–ļ—Ü–ł—Ź—ā–į –ľ—É –Ĺ–į –Ņ—Ä–ĺ–ľ–Ķ–Ĺ—Ź—Č–ł—ā–Ķ —Ā–Ķ —Ā—ā–į–Ĺ–ī–į—Ä—ā–ł –≤—ä–≤ –≤—Ā–ł—á–ļ–ł –Ķ—ā–į–Ņ–ł –Ĺ–į –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–ĺ—ā–ĺ. –í —ā–į–∑–ł —Ā—ā–į—ā–ł—Ź —Ā–Ķ —Ä–į–∑–≥–Ľ–Ķ–∂–ī–į—ā –≤—ä–Ņ—Ä–ĺ—Ā–ł –ļ–į—ā–ĺ –Ņ—Ä–Ķ–ī–ĺ—ā–≤—Ä–į—ā—Ź–≤–į–Ĺ–Ķ –Ĺ–į –ī–Ķ—Ą–ĺ—Ä–ľ–į—Ü–ł–ł –Ņ–ĺ –ļ–ĺ—Ä–Ņ—É—Ā–ł—ā–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł—ā–Ķ –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł, –Ņ–ĺ–≤–ł—ą–į–≤–į–Ĺ–Ķ –Ĺ–į —É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā—ā–į –Ĺ–į —Ā–Ņ–ĺ–Ļ–ļ–ł—ā–Ķ –ł —É–≤–Ķ–Ľ–ł—á–į–≤–į–Ĺ–Ķ —Ā—Ä–ĺ–ļ–į –Ĺ–į —Ä–į–Ī–ĺ—ā–į –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ľ–ł—ā–Ĺ–ł—ā–Ķ –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł.

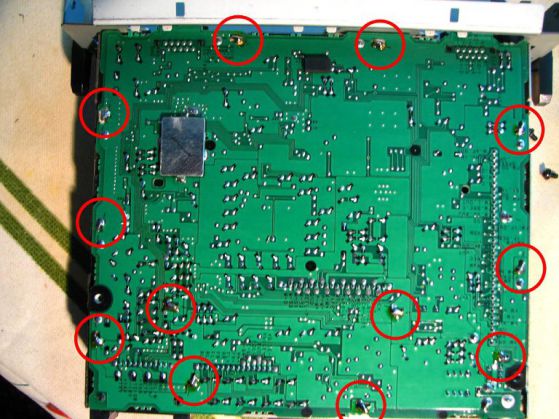

–ö–ĺ–ł —Ā–į –Ĺ–į–Ļ-—á–Ķ—Ā—ā–ĺ —Ā—Ä–Ķ—Č–į–Ĺ–ł—ā–Ķ –ī–Ķ—Ą–Ķ–ļ—ā–ł –≤ –Ľ–ĺ—ą–ĺ –Ņ–ĺ–ī–Ī—Ä–į–Ĺ–ł –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł –Ĺ–į –ł–∑–ī–Ķ–Ľ–ł–Ķ—ā–ĺ?

–Ě–į–Ņ—É–ļ–≤–į–Ĺ–Ķ –Ņ–ĺ—Ä–į–ī–ł –ī–Ķ—Ą–ĺ—Ä–ľ–į—Ü–ł—Ź

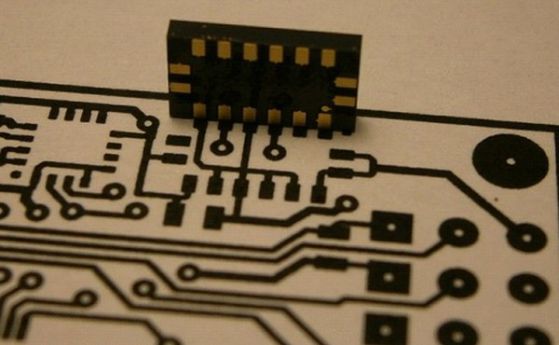

–Ě–į–Ļ-—á–Ķ—Ā—ā–ĺ —ā–ĺ–≤–į —Ā–Ķ —Ā–Ľ—É—á–≤–į –Ņ—Ä–ł ball grid array (BGA) —á–ł–Ņ–ĺ–≤–Ķ—ā–Ķ. –Ę–ĺ–≤–į —Ā–į —á–ł–Ņ–ĺ–≤–Ķ —Ā –≤–ł—Ā–ĺ–ļ–į —Ā—ā–Ķ–Ņ–Ķ–Ĺ –Ĺ–į –ł–Ĺ—ā–Ķ–≥—Ä–į—Ü–ł—Ź, –≤–ł—Ā–ĺ–ļ–ĺ–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ–Ĺ–ł, —Ā –Ĺ–ł—Ā–ļ–ĺ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ–ĺ —Ā—ä–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ –ł –≤–ł—Ā–ĺ–ļ –ļ–ĺ–Ķ—Ą–ł—Ü–ł–Ķ–Ĺ—ā –Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ–į –Ņ—Ä–ĺ–≤–ĺ–ī–ł–ľ–ĺ—Ā—ā –ľ–Ķ–∂–ī—É –ł–∑–≤–ĺ–ī–ł—ā–Ķ —Ā–ł –ł –Ņ–Ľ–į—ā–ļ–į—ā–į. –ź –ł–∑–≤–ĺ–ī–ł—ā–Ķ –Ņ—Ä–Ķ–ī—Ā—ā–į–≤–Ľ—Ź–≤–į—ā –Ņ–Ľ–ĺ—Ā–ļ–ł –ļ–ĺ–Ĺ—ā–į–ļ—ā–Ĺ–ł –Ņ–Ľ–ĺ—Č–į–ī–ļ–ł —Ā –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ –ī–ł–į–ľ–Ķ—ā—ä—Ä, —Ä–į–∑–Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł –≤—ä–≤ –≤–ł–ī –Ĺ–į –ľ—Ä–Ķ–∂–į. –í—ä—Ä—Ö—É —ā–Ķ–∑–ł –Ņ–Ľ–ĺ—Č–į–ī–ļ–ł —Ā–Ķ –Ĺ–į–Ĺ–į—Ā—Ź –Ņ—Ä–ł–Ņ–ĺ–Ļ —Ā –Ĺ–Ķ–ĺ–Ī—Ö–ĺ–ī–ł–ľ–ł—Ź –ī–ł–į–ľ–Ķ—ā—ä—Ä, –ļ–ĺ–Ļ—ā–ĺ –≤–į—Ä–ł—Ä–į –ĺ—ā —Ā—ā–ĺ—ā–Ĺ–ł –ĺ—ā –ľ–ł–Ľ–ł–ľ–Ķ—ā—ä—Ä–į –ī–ĺ –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ –ī–Ķ—Ā–Ķ—ā–ļ–ł –ĺ—ā –Ĺ–Ķ–≥–ĺ. –†–į–∑—Ā—ā–ĺ—Ź–Ĺ–ł–Ķ—ā–ĺ –ľ–Ķ–∂–ī—É –ļ–ĺ–Ĺ—ā–į–ļ—ā–Ĺ–ł—ā–Ķ –Ņ–Ľ–į—Ā—ā–ł–Ĺ–ł –Ĺ–į –ł–Ĺ—ā–Ķ–≥—Ä–į–Ľ–Ĺ–į—ā–į —Ā—Ö–Ķ–ľ–į –Ķ –Ņ–ĺ-–≥–ĺ–Ľ—Ź–ľ–ĺ –ĺ—ā –ī–ł–į–ľ–Ķ—ā—ä—Ä–į –Ĺ–į —Ā–į–ľ–ł—ā–Ķ —ā–ĺ—á–ł—Ü–ł, –Ĺ–ĺ –Ĺ–Ķ –Ņ–ĺ–≤–Ķ—á–Ķ –ĺ—ā 0,5-0,7 –ľ–ľ. –Ę–ł–Ņ–ł—á–Ķ–Ĺ –Ņ—Ä–ł–ľ–Ķ—Ä –∑–į BGA –ľ–ĺ–Ĺ—ā–į–∂ —Ā–į —á–ł–Ņ—Ā–Ķ—ā–ł—ā–Ķ –Ĺ–į –ļ–ĺ–ľ–Ņ—é—ā—ä—Ä–Ĺ–ł—ā–Ķ –ī—ä–Ĺ–Ĺ–ł –Ņ–Ľ–į—ā–ļ–ł. –Ę–Ķ–∑–ł –ł–Ĺ—ā–Ķ–≥—Ä–į–Ľ–Ĺ–ł —Ā—Ö–Ķ–ľ–ł —Ā–į –ľ–Ĺ–ĺ–≥–ĺ —á—É–≤—Ā—ā–≤–ł—ā–Ķ–Ľ–Ĺ–ł –ļ—ä–ľ –ī–Ķ—Ą–ĺ—Ä–ľ–ł—Ä–į–Ĺ–Ķ –Ĺ–į –Ņ–Ķ—á–į—ā–Ĺ–į—ā–į –Ņ–Ľ–į—ā–ļ–į ‚Äď —ā–ĺ–≤–į –ľ–ĺ–∂–Ķ –ī–į –Ĺ–į–≤—Ä–Ķ–ī–ł –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł—Ź –ļ–ĺ–Ĺ—ā–į–ļ—ā. –ü—Ä–ł —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–ĺ —Ä–į–∑—ą–ł—Ä–Ķ–Ĺ–ł–Ķ –ł–Ľ–ł —Ā–ł–Ľ–Ĺ–į –≤–ł–Ī—Ä–į—Ü–ł—Ź –Ĺ—Ź–ļ–ĺ–ł –ĺ—ā –ļ–ĺ–Ĺ—ā–į–ļ—ā–Ĺ–ł—ā–Ķ –ł–∑–≤–ĺ–ī–ł –ľ–ĺ–≥–į—ā –ī–į —Ā–Ķ –Ņ—Ä–Ķ–ļ—ä—Ā–Ĺ–į—ā, –Ņ–ĺ—Ä–į–ī–ł –ļ–ĺ–Ķ—ā–ĺ BGA –ľ–ĺ–Ĺ—ā–į–∂–ł—ā–Ķ –Ĺ–Ķ —Ā–į –Ņ–ĺ–ī—Ö–ĺ–ī—Ź—Č–ł –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä –∑–į –≤–ĺ–Ķ–Ĺ–Ĺ–ł —Ü–Ķ–Ľ–ł. –Ě–į–Ļ-—á–Ķ—Ā—ā–ĺ —ā–Ķ–ļ—Ā—ā–ĺ–Ľ–ł—ā–Ĺ–į—ā–į –Ņ–Ľ–į—ā–ļ–į —Ā–Ķ —Ā–Ĺ–į–Ī–ī—Ź–≤–į —Ā –ľ–Ķ—ā–į–Ľ–Ĺ–į —É—Ź–ļ—á–į–≤–į—Č–į –Ņ–Ľ–į—Ā—ā–ł–Ĺ–į –ĺ—ā–ī–ĺ–Ľ—É –ł–Ľ–ł –Ņ–Ľ–į—ā–ļ–į—ā–į –ł–∑—Ü—Ź–Ľ–ĺ —Ā–Ķ —É–ī–Ķ–Ī–Ķ–Ľ—Ź–≤–į. –ü—Ä–ĺ–Ī–Ľ–Ķ–ľ—ä—ā —Ā –Ĺ–Ķ—É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā—ā–į –Ĺ–į BGA —á–ł–Ņ–ĺ–≤–Ķ—ā–Ķ —Ā—ā–į–≤–į –≤—Ā–Ķ –Ņ–ĺ-—Ā–Ķ—Ä–ł–ĺ–∑–Ķ–Ĺ –Ņ–ĺ—Ä–į–ī–ł –Ņ—Ä–Ķ—Ö–ĺ–ī–į –Ĺ–į –ľ–Ĺ–ĺ–≥–ĺ –ļ–ĺ–ľ–Ņ–į–Ĺ–ł–ł –ļ—ä–ľ —ā–≤—ä—Ä–ī–ł –ł —á—É–Ņ–Ľ–ł–≤–ł —Ā–Ņ–Ľ–į–≤–ł –Ĺ–į –ļ–į–Ľ–į–Ļ, —Ā—Ä–Ķ–Ī—Ä–ĺ –ł –ľ–Ķ–ī.

–Ę–ł–Ņ–ł—á–Ķ–Ĺ PGA —á–ł–Ņ

–Ę–ł–Ņ–ł—á–Ķ–Ĺ PGA —á–ł–Ņ

–ü–ĺ–ī–ĺ–Ī–Ĺ–ĺ –Ķ –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ, –ļ–ĺ–≥–į—ā–ĺ –Ņ–Ľ–į—ā–ļ–į—ā–į, —Ä–į–∑–Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–į –Ņ–ĺ–ī –ļ–Ķ—Ä–į–ľ–ł—á–Ķ–Ĺ –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä, —Ā–Ķ –ĺ–≥—ä–Ĺ–Ķ –Ņ—Ä–Ķ–ļ–į–Ľ–Ķ–Ĺ–ĺ –ľ–Ĺ–ĺ–≥–ĺ. –í —ā–į–ļ—ä–≤ —Ā–Ľ—É—á–į–Ļ —á—É–Ņ–Ľ–ł–≤–ł—Ź—ā –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä –Ĺ–Ķ –ľ–ĺ–∂–Ķ –ī–į –Ņ—Ä–ĺ—ā–ł–≤–ĺ—Ā—ā–ĺ–ł –Ĺ–į –ī–Ķ—Ą–ĺ—Ä–ľ–į—Ü–ł—Ź—ā–į –ł —Ā–ł –Ĺ–į–Ņ—É–ļ–≤–į. –Ę–į–ļ–ĺ–≤–į —Ā—á—É–Ņ–≤–į–Ĺ–Ķ –ľ–ĺ–∂–Ķ –ī–į —Ā—ā–į–Ĺ–Ķ –Ņ–ĺ –≤—Ä–Ķ–ľ–Ķ –Ĺ–į –ł–∑–Ņ–ł—ā–į–Ĺ–ł—Ź, –Ņ—Ä–ł —Ā–Ĺ–Ķ–ľ–į–Ĺ–Ķ –Ĺ–į —á–į—Ā—ā–ł, —Ā—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł —Ā –Ņ–Ľ–į—ā–ļ–į—ā–į (–Ņ–į–Ĺ–Ķ–Ľ–ł, –ļ–ĺ–Ĺ–Ķ–ļ—ā–ĺ—Ä–ł –ī—Ä—É–≥–ł –Ņ–Ľ–į—ā–ļ–ł, –≤–Ľ–ł–∑–į—Č–ł –≤ —Ā–Ľ–ĺ—ā–ĺ–≤–Ķ), –į –ł –Ņ—Ä–ł —Ā–Ľ—É—á–į–Ļ–Ĺ–ĺ –Ņ–į–ī–į–Ĺ–Ķ. –ö–į—ā–ĺ –Ņ—Ä–ĺ—ā–ł–≤–ĺ–ľ—Ź—Ä–ļ–į –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä —Ā –Ņ–ĺ-–ľ–į–Ľ–ļ–ĺ —Ä–į–∑—Ā—ā–ĺ—Ź–Ĺ–ł–Ķ –ľ–Ķ–∂–ī—É –ļ–ĺ–Ĺ—ā–į–ļ—ā–Ĺ–ł—ā–Ķ –ł–∑–≤–ĺ–ī–ł (–ļ—Ä–į—á–Ķ—ā–į), –į–ļ–ĺ —ā–ĺ–Ļ –Ķ —Ā –į–Ĺ–į–Ľ–ĺ–≥–ł—á–Ĺ–ł —Ö–į—Ä–į–ļ—ā–Ķ—Ä–ł—Ā—ā–ł–ļ–ł, –Ĺ–ĺ –≤ –Ņ–ĺ-–ľ–į–Ľ—ä–ļ –ļ–ĺ—Ä–Ņ—É—Ā. –ü–ĺ–Ĺ—Ź–ļ–ĺ–≥–į —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į —Ā—ā–Ķ—Ā–Ĺ–Ķ–Ĺ–į –ļ–ĺ–Ĺ—ā–į–ļ—ā–Ĺ–į –Ņ–Ľ–ĺ—Č–į–ī–ļ–į, –ĺ–Ī—Ä—ä—Č–į–Ĺ–Ķ –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į –Ĺ–į 90 –≥—Ä–į–ī—É—Ā–į –ł–Ľ–ł –Ņ—Ä–Ķ–ľ–Ķ—Ā—ā–≤–į–Ĺ–Ķ—ā–ĺ –ľ—É –Ĺ–į 45-60 –ľ–ľ –ĺ—ā –ľ—Ź—Ā—ā–ĺ—ā–ĺ –Ĺ–į –ĺ–≥—ä–≤–į–Ĺ–Ķ. –Ē—Ä—É–≥ –≤–į—Ä–ł–į–Ĺ—ā –Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä —Ā –≥—ä–≤–ļ–į–≤–ł –ł–Ľ–ł –Ņ—Ä–ĺ—Ā—ā–ĺ –Ņ–ĺ-–ī—ä–Ľ–≥–ł –ł–∑–≤–ĺ–ī–ł. –ź –Ĺ—Ź–ļ–ĺ–ł –ļ–ĺ–ľ–Ņ–į–Ĺ–ł–ł –Ņ—Ä–Ķ–ī–Ľ–į–≥–į—ā –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł —Ā —ā–≤—ä—Ä–ī–ĺ –Ņ–ĺ–Ľ–ł–ľ–Ķ—Ä–Ĺ–ĺ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ –Ĺ–į –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–ł—ā–Ķ, –ļ–ĺ–Ķ—ā–ĺ –Ņ—Ä–Ķ–ī–ĺ—ā–≤—Ä–į—ā—Ź–≤–į –Ņ—Ä–Ķ—á—É–Ņ–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–į.

–†–į–∑–Ľ–ł—á–Ĺ–ł –≤–ł–ī–ĺ–≤–Ķ –ļ–Ķ—Ä–į–ľ–ł—á–Ĺ–ł –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł

–†–į–∑–Ľ–ł—á–Ĺ–ł –≤–ł–ī–ĺ–≤–Ķ –ļ–Ķ—Ä–į–ľ–ł—á–Ĺ–ł –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł

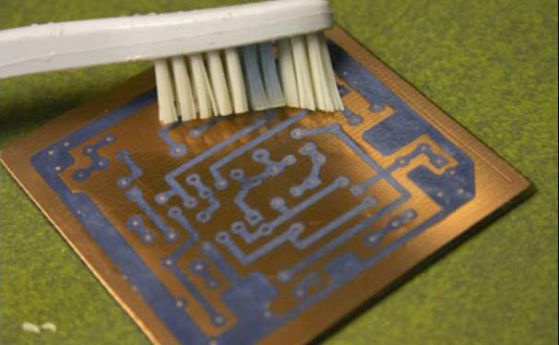

–ė–∑—Ö–į–Ī—Ź–≤–į–Ĺ–Ķ –Ĺ–į —Ā—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź—ā–į

–Ě–į–Ļ-–ī–ĺ–Ī—Ä–ł—Ź—ā –ľ–Ķ—ā–ĺ–ī –ī–į —Ā–Ķ –ł–∑–Ī–Ķ–≥–Ĺ–Ķ –Ī—ä—Ä–∑–ĺ—ā–ĺ –ł–∑–Ĺ–ĺ—Ā–≤–į–Ĺ–Ķ –Ĺ–į —Ā–Ņ–ĺ–Ļ–ļ–ł—ā–Ķ –Ķ –ī–į —Ā–Ķ –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–ł —ā—Ä–į–Ļ–Ĺ–ĺ—Ā—ā—ā–į –ł–ľ –ĺ—Č–Ķ –Ĺ–į –Ķ—ā–į–Ņ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ł—Ä–į–Ĺ–Ķ, –ļ–į—ā–ĺ —Ā–Ķ –ł–∑–≤—ä—Ä—ą–ł –ĺ—Ü–Ķ–Ĺ—ä—á–Ĺ–ĺ –Ņ—Ä–Ķ—Ā–ľ—Ź—ā–į–Ĺ–Ķ —á—Ä–Ķ–∑ –ľ–Ķ—ā–ĺ–ī–į –Ĺ–į –ļ—Ä–į–Ļ–Ĺ–ł—ā–Ķ –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł. –ü–ĺ-–ī–ĺ–Ľ—É —ā–ĺ–∑–ł –Ķ—ā–į–Ņ –Ķ —Ä–į–∑–≥–Ľ–Ķ–ī–į–Ĺ –Ņ–ĺ-–Ņ–ĺ–ī—Ä–ĺ–Ī–Ĺ–ĺ.

–ö–ĺ–Ĺ—Ā—ā—Ä—É–ł—Ä–į–Ĺ–Ķ—ā–ĺ –Ĺ–į–Ľ–į–≥–į —Ä–Ķ—ą–į–≤–į–Ĺ–Ķ –Ĺ–į –≥—Ä–į–Ĺ–ł—á–Ĺ–ł –∑–į–ī–į—á–ł –∑–į –Ĺ–į–ľ–ł—Ä–į–Ĺ–Ķ –Ĺ–į —Ą—É–Ĺ–ļ—Ü–ł–ł—ā–Ķ, –ī–į–≤–į—Č–ł —Ä–į–∑–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ł–Ķ—ā–ĺ –Ĺ–į —Ā–ļ–į–Ľ–į—Ä–Ĺ–ĺ—ā–ĺ –Ņ–ĺ–Ľ–Ķ –Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į, —Ä–Ķ—ą–į–≤–į–Ĺ–Ķ –Ĺ–į —É—Ä–į–≤–Ĺ–Ķ–Ĺ–ł—Ź—ā–į –∑–į –Ņ–ĺ—ā–ĺ–ļ–į –Ĺ–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–į—ā–į –Ķ–Ĺ–Ķ—Ä–≥–ł—Ź, –Ĺ–į–ľ–ł—Ä–į–Ĺ–Ķ –Ĺ–į —ā–Ķ–Ĺ–∑–ĺ—Ä–į –Ĺ–į –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź—ā–į –ł –ī—Ä. –∑–į–ī–į—á–ł, –ļ–ĺ–ł—ā–ĺ —Ā–Ķ —Ā–≤–Ķ–∂–ī–į—ā –ī–ĺ —Ä–Ķ—ą–į–≤–į–Ĺ–Ķ –Ĺ–į –ī–ł—Ą–Ķ—Ä–Ķ–Ĺ—Ü–ł–į–Ľ–Ĺ–ł —É—Ä–į–≤–Ĺ–Ķ–Ĺ–ł—Ź, —á–ł–ł—ā–ĺ —Ä–Ķ—ą–Ķ–Ĺ–ł—Ź –ī–į–≤–į—ā —Ā—ä–ĺ—ā–≤–Ķ—ā–Ĺ–ł—ā–Ķ –≤–Ķ–Ľ–ł—á–ł–Ĺ–ł, –ļ–ĺ–ł—ā–ĺ —Ā–Ķ —ā—ä—Ä—Ā—Ź—ā. –ė –Ņ–ĺ–Ĺ–Ķ–∂–Ķ —Ä–Ķ—ą–į–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –ī–ł—Ą–Ķ—Ä–Ķ–Ĺ—Ü–ł–į–Ľ–Ĺ–ł –ł –ł–Ĺ—ā–Ķ–≥—Ä–į–Ľ–Ĺ–ł —É—Ä–į–≤–Ĺ–Ķ–Ĺ–ł—Ź –Ķ –ł–∑–ļ—É—Ā—ā–≤–ĺ, –ī–ĺ—Ä–ł –Ĺ—Ź–ļ–ĺ–ł –ľ–į—ā–Ķ–ľ–į—ā–ł—Ü–ł –Ĺ–Ķ –≤–Ľ–į–ī–Ķ—Ź—ā –ĺ—Ā–ĺ–Ī–Ķ–Ĺ–ĺ –ī–ĺ–Ī—Ä–Ķ, —ā–ĺ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä–ł—ā–Ķ –Ņ—Ä–ł–Ī—Ź–≥–≤–į—ā –ī–ĺ —á–ł—Ā–Ľ–Ķ–Ĺ–ł –ľ–Ķ—ā–ĺ–ī–ł, —Ā–ł—Ä–Ķ—á –ī–ĺ –Ņ–ĺ–ľ–ĺ—Č—ā–į –Ĺ–į –ļ–ĺ–ľ–Ņ—é—ā—ä—Ä–į, –∑–į –ī–į –Ī—ä–ī–į—ā —Ä–Ķ—ą–Ķ–Ĺ–ł —É—Ä–į–≤–Ĺ–Ķ–Ĺ–ł—Ź—ā–į.

–ú–Ķ—ā–ĺ–ī—ä—ā –Ĺ–į –ļ—Ä–į–Ļ–Ĺ–ł—ā–Ķ –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł –Ķ —ā–ł–Ņ–ł—á–Ķ–Ĺ —á–ł—Ā–Ľ–Ķ–Ĺ (–į –∑–Ĺ–į—á–ł, –ľ–į—ą–ł–Ĺ–Ķ–Ĺ) –ľ–Ķ—ā–ĺ–ī –∑–į —Ä–Ķ—ą–į–≤–į–Ĺ–Ķ –Ĺ–į –≥—Ä–į–Ĺ–ł—á–Ĺ–ł –∑–į–ī–į—á–ł, –Ņ–ĺ—Ä–ĺ–ī–Ķ–Ĺ–ł –ĺ—ā –ļ–ĺ–Ĺ–ļ—Ä–Ķ—ā–Ĺ–ł —Ą–ł–∑–ł—á–Ĺ–ł —Ā–ł—ā—É–į—Ü–ł–ł. –Ě–į–Ņ—Ä–ł–ľ–Ķ—Ä, –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–į —Ā–Ķ —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä –≤ –Ĺ–į—É—á–Ĺ–ĺ-—Ä–į–∑–≤–ĺ–Ļ–Ĺ–ł—Ź –ĺ—ā–ī–Ķ–Ľ –Ĺ–į –ļ–ĺ–ľ–Ņ–į–Ĺ–ł—Ź—ā–į-–Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ. –ü—Ä–Ķ–ī–Ľ–į–≥–į —Ā–Ķ —ā–ĺ–≤–į, –ļ–ĺ–Ķ—ā–ĺ –Ĺ—Ź–ļ–ĺ–≥–į –Ķ –Ī–ł–Ľ–ĺ –Ņ—Ä–Ķ–ī–Ľ–ĺ–∂–Ķ–Ĺ–ĺ –ĺ—ā –Ĺ—Ź–ļ–ĺ–≥–ĺ —ā–į–ľ: —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä—ä—ā —Ā–Ķ –ł–∑–Ņ—ä–Ľ–Ĺ—Ź–≤–į –ĺ—ā –≤–ł—Ā–ĺ–ļ–ĺ–ļ–į—á–Ķ—Ā—ā–≤–Ķ–Ĺ –Ņ–ĺ—Ä—Ü–Ķ–Ľ–į–Ĺ (–Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ł–∑–ĺ–Ľ–į—Ü–ł–ĺ–Ĺ–Ķ–Ĺ, –ļ–į—ā–ĺ —ā–ĺ–∑–ł, –ĺ—ā –ļ–ĺ–Ļ—ā–ĺ —Ā–Ķ –Ņ—Ä–į–≤—Ź—ā –ł–∑–ĺ–Ľ–į—ā–ĺ—Ä–ł—ā–Ķ –Ĺ–į —ā—Ä–į–Ĺ—Ā—Ą–ĺ—Ä–ľ–į—ā–ĺ—Ä–ł—ā–Ķ), –≤—ä—Ä—Ö—É –ļ–ĺ–Ļ—ā–ĺ –Ņ–ĺ—Ä—Ü–Ķ–Ľ–į–Ĺ —Ā–Ķ –Ĺ–į–Ĺ–į—Ā—Ź —ā—ä–Ĺ—ä–ļ —Ā–Ľ–ĺ–Ļ –ĺ—ā –Ņ—Ä–ĺ–≤–ĺ–ī—Ź—Č –ľ–į—ā–Ķ—Ä–ł–į–Ľ, –ļ–ĺ–Ļ—ā–ĺ –ł–ľ–į –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ĺ —Ä–į–∑–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ĺ (—Ā–Ņ–Ķ—Ü–ł—Ą–ł—á–Ĺ–ĺ) —Ā—ä–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ R. –ė–Ĺ–į—á–Ķ –ļ–į–∑–į–Ĺ–ĺ, —ā–ĺ–Ľ–ļ–ĺ–≤–į –ĺ–ľ–į –Ĺ–į –ľ–Ķ—ā—ä—Ä –Ķ R —ā–ĺ–∑–ł –ľ–į—ā–Ķ—Ä–ł–į–Ľ, —ā–ĺ–Ľ–ļ–ĺ–≤–į - –ī—Ä—É–≥ –ľ–į—ā–Ķ—Ä–ł–į–Ľ –ł —ā. –Ĺ. –ė –Ņ–ĺ–Ĺ–Ķ–∂–Ķ —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ —Ā—ä–∑–ī–į–ī–Ķ –į—Ā–ĺ—Ä—ā–ł–ľ–Ķ–Ĺ—ā –ĺ—ā —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł –Ĺ–į —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä–ł—ā–Ķ –Ņ–ĺ-–≥–ĺ–Ľ—Ź–ľ –ĺ—ā –Ī—Ä–ĺ—Ź –Ņ—Ä–ĺ–≤–ĺ–ī—Ź—Č–ł –ľ–į—ā–Ķ—Ä–ł–į–Ľ–ł, –ļ–ĺ–ł—ā–ĺ —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į—ā, –∑–į –ī–į —Ā–Ķ —Ā—ä–∑–ī–į–ī–į—ā –Ņ–ĺ–ļ—Ä–ł—ā–ł—Ź –ĺ—ā —ā—Ź—Ö –≤—ä—Ä—Ö—É –Ņ–ĺ—Ä—Ü–Ķ–Ľ–į–Ĺ–ĺ–≤–ł—ā–Ķ –Ņ—Ä—ä—á–ł—Ü–ł, —Ā–Ķ –Ņ—Ä–ł–Ī—Ź–≥–≤–į –ł–Ľ–ł –ī–ĺ –≤–į—Ä–ł—Ä–į–Ĺ–Ķ –ī—ä–Ľ–∂–ł–Ĺ–į—ā–į –Ĺ–į –Ņ—Ä—ä—á–ł—Ü–ł—ā–Ķ, –ł–Ľ–ł –ī–Ķ–Ī–Ķ–Ľ–ł–Ĺ–į—ā–į –Ĺ–į –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ. –Ē—Ä—É–≥ –≤–į—Ä–ł–į–Ĺ—ā –Ķ –ī–į —Ā–Ķ –Ĺ–į–Ņ—Ä–į–≤—Ź—ā –Ĺ–į—Ä–Ķ–∑–ł –≤—ä—Ä—Ö—É –≤–Ķ—á–Ķ –Ĺ–į–Ņ—Ä–į–≤–Ķ–Ĺ–ĺ—ā–ĺ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ, —á—Ä–Ķ–∑ –ļ–ĺ–Ļ—ā–ĺ –Ņ–ĺ—Ā–Ľ–Ķ–ī–Ķ–Ĺ –ľ–Ķ—ā–ĺ–ī –ľ–ĺ–∂–Ķ –Ķ–ī–ł–Ĺ—Ā—ā–≤–Ķ–Ĺ–ĺ –ī–į –Ī—ä–ī–Ķ —É–≤–Ķ–Ľ–ł—á–Ķ–Ĺ–ĺ —Ā—ä–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ—ā–ĺ –Ĺ–į –Ņ–ĺ–Ľ—É—á–Ķ–Ĺ–ł—Ź –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā. –Ě–į –Ņ—Ä–į–ļ—ā–ł–ļ–į –Ĺ–į –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä–į —Ā–Ķ –Ĺ–į–Ľ–į–≥–į –ī–į –Ņ—Ä–ł–Ī—Ź–≥–≤–į –ł –ī–ĺ —ā—Ä–ł—ā–Ķ, —ā—ä–Ļ –ļ–į—ā–ĺ —ā–ĺ–Ľ–ļ–ĺ–≤–į –ł–∑–ļ–Ľ—é—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –ľ–Ĺ–ĺ–≥–ĺ —Ä–į–∑–Ľ–ł—á–Ĺ–ł —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł —ā—Ä—Ź–Ī–≤–į –ī–į –Ī—ä–ī–į—ā –≤—ä–∑–Ņ—Ä–ĺ–ł–∑–≤–Ķ–ī–Ķ–Ĺ–ł, –Ņ—Ä–ł —ā–ĺ–≤–į —Ā —Ä–į–∑–Ľ–ł—á–Ĺ–ł –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā–ł (—Ā–Ņ–ĺ—Ā–ĺ–Ī–Ĺ–ĺ—Ā—ā–ł –Ĺ–į —ā—Ź–Ľ–ĺ—ā–ĺ –ī–į –Ņ–ĺ–Ĺ–į—Ā—Ź –ł —Ä–į–∑—Ā–Ķ–Ļ–≤–į –ĺ—ā–ī–Ķ–Ľ–Ķ–Ĺ–į—ā–į –≤ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ —ā–ĺ–Ņ–Ľ–ł–Ĺ–į), —á–Ķ –≤—Ā–Ķ–ļ–ł –ĺ—ā —ā–Ķ–∑–ł –Ņ–ĺ–ī—Ö–ĺ–ī–ł, —Ā–į–ľ –Ņ–ĺ —Ā–Ķ–Ī–Ķ —Ā–ł, —Ā–Ķ –ĺ–ļ–į–∑–≤–į –Ĺ–Ķ–ī–ĺ—Ā—ā–į—ā—ä—á–Ķ–Ĺ.

–ė –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ—ä—ā –ł–∑–≥–Ľ–Ķ–∂–ī–į —Ä–Ķ—ą–Ķ–Ĺ ¬†- —ā–į–ļ–į –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ĺ–į–Ņ—Ä–į–≤—Ź—ā —Ā—ā–ĺ—ā–ł—Ü–ł —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä–ł –ĺ—ā —á–į—Ā—ā–ł –ĺ—ā –ĺ–ľ–į –ī–ĺ –ľ–Ķ–≥–į–ĺ–ľ–ĺ–≤–Ķ. –ė —ā–ĺ –Ņ—Ä–ł –≤—Ā–ł—á–ļ–ł —Ā—ā–į–Ĺ–ī–į—Ä—ā–Ĺ–ł –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā–ł - 0,125 W, 0,25 W, 0,5 W, 1 W, 2 W, 5 W, 10 W. –Ę–į–ļ–į –Ķ —Ä–Ķ—ą–Ķ–Ĺ –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ—ä—ā —Ā —Ä–Ķ–į–Ľ–ł–∑–ł—Ä–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł—ā–Ķ.

–Ě–ĺ –ļ–Ķ—Ä–į–ľ–ł—á–Ĺ–į—ā–į –Ņ—Ä—ä—á–ł—Ü–į –ł–Ľ–ł —ā—Ä—ä–Ī–ł—á–ļ–į —Ā –Ĺ–į–Ĺ–Ķ—Ā–Ķ–Ĺ–ĺ –≤—ä—Ä—Ö—É –Ĺ–Ķ—Ź –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ, –ł–ľ–į—Č–ĺ —Ā—ä–Ņ—Ä–ĺ—ā–ł–≤–Ľ–Ķ–Ĺ–ł–Ķ –ĺ—ā –Ķ–ī–ł–Ĺ–ł—Ź –ī–ĺ –ī—Ä—É–≥–ł—Ź –ł–∑–≤–Ķ—Ā—ā–Ĺ–ĺ —á–ł—Ā–Ľ–ĺ –ĺ–ľ–ĺ–≤–Ķ, —ā—Ä—Ź–Ī–≤–į –ī–į –ł–ľ–į –ł–∑–≤–ĺ–ī–ł –≤ –ī–≤–į—ā–į –ļ—Ä–į—Ź, –ļ–ĺ–ł—ā–ĺ –ī–į –ľ–ĺ–≥–į—ā –ī–į —Ā–Ķ –∑–į–Ņ–ĺ—Ź—ā, –∑–į –ī–į –Ī—ä–ī–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ķ–ľ –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā. –ě—Ā–≤–Ķ–Ĺ —ā–ĺ–≤–į, –Ņ—Ä–ĺ–≤–ĺ–ī—Ź—Č–ĺ—ā–ĺ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ –Ĺ–Ķ —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –Ľ—é—Č–ł –ł–Ľ–ł –ĺ—ā–Ľ–Ķ–Ņ–≤–į –ĺ—ā –ļ–Ķ—Ä–į–ľ–ł—á–Ĺ–ĺ—ā–ĺ —ā—Ź–Ľ–ĺ, –į —ā–ĺ–≤–į –Ĺ–į–Ľ–į–≥–į –ł–∑–Ī–ĺ—Ä –Ĺ–į –ľ–Ķ—ā–ĺ–ī –Ĺ–į –Ĺ–į–Ĺ–į—Ā—Ź–Ĺ–Ķ—ā–ĺ –ľ—É, –ł–∑–ļ–Ľ—é—á–≤–į—Č –Ņ–ĺ–ī–ĺ–Ī–Ĺ–į –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā. –Ě–į–Ņ—Ä–ł–ľ–Ķ—Ä, —ā–Ķ—Ä–ľ–ĺ–ī–ł—Ą—É–∑–ł–ĺ–Ĺ–Ĺ–ĺ –Ĺ–į—Ā–ł—Č–į–Ĺ–Ķ –Ĺ–į –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į –ļ–Ķ—Ä–į–ľ–ł–ļ–į—ā–į —Ā –ľ–Ķ—ā–į–Ľ, –ł–Ľ–ł –Ņ–Ľ–į–∑–ľ–Ķ–Ĺ–į –ĺ–Ī—Ä–į–Ī–ĺ—ā–ļ–į. –°—ä—Č–ĺ - –ł–∑–Ņ–į—Ä–Ķ–Ĺ–ł–Ķ –≤—ä–≤ –≤–į–ļ—É—É–ľ –≤—ä—Ä—Ö—É –Ĺ–į–≥—Ä–Ķ—ā–ł—Ź –Ņ–ĺ—Ä—Ü–Ķ–Ľ–į–Ĺ –Ņ—Ä–ł –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ—ā–ĺ –ľ—É –≤—ä—Ä—ā–Ķ–Ĺ–Ķ —Ā—Ä–Ķ–ī –Ņ√†—Ä–ł—ā–Ķ –Ĺ–į –ľ–Ķ—ā–į–Ľ–į (–∑–į –ī–į —Ā—ā–į–≤–į –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ —Ä–į–≤–Ĺ–ĺ–ľ–Ķ—Ä–Ĺ–ĺ) –≤ –Ĺ–į–≥—Ä—Ź—ā–ĺ —Ā—ä—Ā—ā–ĺ—Ź–Ĺ–ł–Ķ (–∑–į –ī–į —Ā–Ķ –∑–į–Ī–ł—Ź—ā –ľ–Ķ—ā–į–Ľ–Ĺ–ł—ā–Ķ –į—ā–ĺ–ľ–ł –ī–ĺ–Ī—Ä–Ķ –≤ –Ņ–ĺ—Ä–ł—ā–Ķ –Ĺ–į –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā—ā–į –ł –ī–į –ī–ł—Ą—É–Ĺ–ī–ł—Ä–į—ā –į—ā–ĺ–ľ–ł—ā–Ķ –Ĺ–į –ľ–Ķ—ā–į–Ľ–į –ľ–Ķ–∂–ī—É —ā–Ķ–∑–ł –Ĺ–į –ļ–Ķ—Ä–į–ľ–ł–ļ–į—ā–į), —ā–į–ļ–į —á–Ķ –ī–į —Ā–Ķ –ĺ–Ī—Ä–į–∑—É–≤–į –ī–ĺ–Ī—Ä–į –Ņ–ĺ–≤—ä—Ä—Ö–Ĺ–ĺ—Ā—ā–Ĺ–į –į–ī—Ö–Ķ–∑–ł—Ź –Ĺ–į –ľ–Ķ—ā–į–Ľ–į –ļ—ä–ľ –ļ–Ķ—Ä–į–ľ–ł–ļ–į—ā–į.

–Ę–į–∑–ł –≤—Ä—ä–∑–ļ–į —ā—Ä—Ź–Ī–≤–į –ī–į –Ķ –Ĺ–Ķ –Ņ—Ä–ĺ—Ā—ā–ĺ –∑–ī—Ä–į–≤–į, –į –ł–∑–ļ–Ľ—é—á–ł—ā–Ķ–Ľ–Ĺ–ĺ –∑–ī—Ä–į–≤–į, –∑–į—Č–ĺ—ā–ĺ —ā—Ź –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź –≤ –ļ–į–ļ—ä–≤ –ł–Ĺ—ā–Ķ—Ä–≤–į–Ľ –ĺ—ā —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–ł —Č–Ķ –ľ–ĺ–∂–Ķ –ī–į —Ä–į–Ī–ĺ—ā–ł —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä—ä—ā - –į–ļ–ĺ —ā–ĺ–∑–ł –ł–Ĺ—ā–Ķ—Ä–≤–į–Ľ –Ķ —ā–Ķ—Ā–Ķ–Ĺ, —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä—ä—ā —Č–Ķ —ā—Ä—Ź–Ī–≤–į –ī–į –Ī—ä–ī–Ķ –ľ–Ĺ–ĺ–≥–ĺ –≥–ĺ–Ľ—Ź–ľ, –∑–į –ī–į —Ä–į–∑—Ā–Ķ–Ļ–≤–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–į—ā–į –Ņ—Ä–ł –Ĺ–ł—Ā–ļ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į (–≤—Ā–Ķ –Ņ–į–ļ –ł–∑–Ľ—ä—á–≤–į–Ĺ–Ķ—ā–ĺ –∑–į–≤–ł—Ā–ł —Ā–ł–Ľ–Ĺ–ĺ –ĺ—ā —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į - –Ņ–ĺ-—Ā–ł–Ľ–Ĺ–ĺ –ĺ—ā –≤—ā–ĺ—Ä–į—ā–į, –ī–ĺ—Ä–ł –Ņ–ĺ–Ĺ—Ź–ļ–ĺ–≥–į –ĺ—ā —ā—Ä–Ķ—ā–į—ā–į –Ļ —Ā—ā–Ķ–Ņ–Ķ–Ĺ). –Ě–Ķ –ľ–ĺ–∂–Ķ —ā–Ķ–Ľ–Ķ–≤–ł–∑–ĺ—Ä—ä—ā –ł–Ľ–ł –ļ–ĺ–ľ–Ņ—é—ā—ä—Ä—ä—ā –ī–į –Ī—ä–ī–Ķ –ĺ–≥—Ä–ĺ–ľ–Ķ–Ĺ, –∑–į—Č–ĺ—ā–ĺ –≤—Ä—ä–∑–ļ–ł—ā–Ķ –ľ–Ķ–∂–ī—É –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł—ā–Ķ —Č–Ķ –Ī—ä–ī–į—ā –ī—ä–Ľ–≥–ł, –į —ā–ĺ–≤–į –∑–Ĺ–į—á–ł, —á–Ķ —Č–Ķ –ł–ľ–į—ā –≥–ĺ–Ľ–Ķ–ľ–ł –ļ–į–Ņ–į—Ü–ł—ā–Ķ—ā–ł –ł –ł–Ĺ–ī—É–ļ—ā–ł–≤–Ĺ–ĺ—Ā—ā–ł, –į —ā–ĺ–≤–į –≤–Ķ–ī–Ĺ–į–≥–į —Č–Ķ –∑–į–Ī—Ä–į–Ĺ–ł –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—ā–į –ī–į —Ā–Ķ —Ä–į–Ī–ĺ—ā–ł —Ā –≤–ł—Ā–ĺ–ļ–ł —á–Ķ—Ā—ā–ĺ—ā–ł - —ā–Ķ –Ņ—Ä–ĺ—Ā—ā–ĺ –ł–∑–ł—Ā–ļ–≤–į—ā –ľ–į–Ľ–ļ–ł —Ä–į–∑–ľ–Ķ—Ä–ł –Ĺ–į –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł—ā–Ķ. –ē—ā–ĺ –∑–į—Č–ĺ —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä—ä—ā —ā—Ä—Ź–Ī–≤–į –ī–į –Ī—ä–ī–Ķ –ļ–ĺ–Ľ–ļ–ĺ—ā–ĺ –ľ–ĺ–∂–Ķ –Ņ–ĺ-–ľ–į–Ľ—ä–ļ –Ņ—Ä–ł –∑–į–ī–į–ī–Ķ–Ĺ–į –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā. –Ē–į —Ä–Ķ—á–Ķ–ľ –ĺ–Ī–į—á–Ķ, —á–Ķ –ł —ā–ĺ–∑–ł –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ —Ā –Ņ–ĺ–ī—Ö–ĺ–ī—Ź—Č–ł—Ź –ļ–ĺ–Ĺ—ā–į–ļ—ā –Ĺ–į –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ —Ā –Ņ–ĺ—Ä—Ü–Ķ–Ľ–į–Ĺ–į –Ķ —Ä–Ķ—ą–Ķ–Ĺ.

–ě—Ā—ā–į–≤–į –ĺ—Č–Ķ: —Ā–į–ľ–ĺ—ā–ĺ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ –Ņ—Ä–ł —Ä–į–∑—ą–ł—Ä–Ķ–Ĺ–ł–Ķ—ā–ĺ –ł —Ā–≤–ł–≤–į–Ĺ–Ķ—ā–ĺ —Ā–ł –ĺ—ā —ā–ĺ–Ņ–Ľ–ł–Ĺ–į—ā–į –ī–į –Ĺ–Ķ —Ā–Ķ –Ĺ–į–Ņ—É–ļ–≤–į, —ā. –Ķ. –ī–į –ł–ľ–į –ł–∑–≤–Ķ—Ā—ā–Ĺ–į –Ķ–Ľ–į—Ā—ā–ł—á–Ĺ–ĺ—Ā—ā. –ě—Č–Ķ: –ī–į –ł–ľ–į –Ī–Ľ–ł–∑—ä–ļ —ā–Ķ—Ä–ľ–ł—á–Ķ–Ĺ –ļ–ĺ–Ķ—Ą–ł—Ü–ł–Ķ–Ĺ—ā –Ĺ–į —Ä–į–∑—ą–ł—Ä–Ķ–Ĺ–ł–Ķ —Ā —ā–ĺ–∑–ł –Ĺ–į –ļ–Ķ—Ä–į–ľ–ł–ļ–į—ā–į, –ī–į "–ī–ł—ą–į" –Ņ—Ä–ł –Ĺ–į–≥—Ä—Ź–≤–į–Ĺ–Ķ—ā–ĺ –ł –ĺ—Ö–Ľ–į–∂–ī–į–Ĺ–Ķ—ā–ĺ –∑–į–Ķ–ī–Ĺ–ĺ —Ā –Ĺ–Ķ—Ź. –°–į–ľ–į—ā–į –ļ–Ķ—Ä–į–ľ–ł–ļ–į –ī–į —Ā–Ķ –Ņ—Ä–ĺ–≥—Ä—Ź–≤–į –ľ–į–ļ—Ā–ł–ľ–į–Ľ–Ĺ–ĺ —Ä–į–≤–Ĺ–ĺ–ľ–Ķ—Ä–Ĺ–ĺ, —ā–į–ļ–į —á–Ķ –≤ –Ĺ–Ķ—Ź –ī–į –Ĺ–Ķ –≤—ä–∑–Ĺ–ł–ļ–Ĺ–į—ā –≥–ĺ–Ľ–Ķ–ľ–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ–ł –≥—Ä–į–ī–ł–Ķ–Ĺ—ā–ł, –ļ–ĺ–ł—ā–ĺ –Ņ—ä–ļ –ī–į –ī–ĺ–≤–Ķ–ī–į—ā –ī–ĺ –ľ–Ķ—Ö–į–Ĺ–ł—á–Ĺ–ł –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź –Ņ–ĺ—Ä–į–ī–ł —Ä–į–∑–Ľ–ł—á–Ĺ–ł—ā–Ķ —Ā—ā–Ķ–Ņ–Ķ–Ĺ–ł –Ĺ–į —Ä–į–∑—ą–ł—Ä–Ķ–Ĺ–ł–Ķ –Ĺ–į —Ä–į–∑–Ľ–ł—á–Ĺ–ĺ –Ĺ–į–≥—Ä—Ź—ā–ł—ā–Ķ –Ļ –ĺ–Ī–Ľ–į—Ā—ā–ł. –Ę–Ķ–∑–ł –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź –∑–į–Ņ–Ľ–į—ą–≤–į—ā —Ā –ĺ–Ī—Ä–į–∑—É–≤–į–Ĺ–Ķ –Ĺ–į –Ņ—É–ļ–Ĺ–į—ā–ł–Ĺ–ł - —Ā–Ņ—É–ļ–≤–į–Ĺ–Ķ –Ĺ–į —ā—Ź–Ľ–ĺ—ā–ĺ.

–ó–į –ī–į —Ä–į–∑–Ī–Ķ—Ä–Ķ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä—ä—ā –ļ–į–ļ —Č–Ķ —Ā–Ķ —Ä–į–∑–Ņ—Ä–Ķ–ī–Ķ–Ľ–ł —ā–ĺ–Ņ–Ľ–ł–Ĺ–į—ā–į –Ņ–ĺ —ā—Ź–Ľ–ĺ—ā–ĺ –Ĺ–į —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä–į, –ī–ĺ—Ä–ł –ī–į —Ā–į —Ä–Ķ—ą–Ķ–Ĺ–ł —ā–Ķ—Ö–Ĺ–ĺ–Ľ–ĺ–≥–ł—á–Ĺ–ł—ā–Ķ –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ–ł —Ā –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ, —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –Ĺ–į–ľ–Ķ—Ä–ł —Ä–į–∑–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–ł–Ķ—ā–ĺ –Ĺ–į –Ņ–ĺ–Ľ–Ķ—ā–ĺ –Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į –≤ –ļ–Ķ—Ä–į–ľ–ł–ļ–į—ā–į –ļ–į—ā–ĺ —Ą—É–Ĺ–ļ—Ü–ł—Ź –ĺ—ā –≤—Ä–Ķ–ľ–Ķ—ā–ĺ –ł –Ņ–Ľ—ä—ā–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į —ā–ĺ–ļ–į –Ņ—Ä–Ķ–∑ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ, –ļ–ĺ–Ķ—ā–ĺ —Ā–Ķ —Ź–≤—Ź–≤–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ķ–Ĺ –ł–∑—ā–ĺ—á–Ĺ–ł–ļ. –Ę–ĺ–≤–į –Ķ –≥—Ä–į–Ĺ–ł—á–Ĺ–į –∑–į–ī–į—á–į. –ė–ľ–į–Ļ–ļ–ł —Ź –≤–Ķ—á–Ķ —Ä–Ķ—ą–Ķ–Ĺ–į, –≤–Ķ—á–Ķ —Ā–Ķ –∑–Ĺ–į–Ķ –ļ–į–ļ –Ķ —Ä–į–∑–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į –Ņ–ĺ —ā—Ź–Ľ–ĺ—ā–ĺ –≤—ä–≤ –≤—Ā—Ź–ļ–į –≤—ä–∑–ľ–ĺ–∂–Ĺ–į —Ā–ł—ā—É–į—Ü–ł—Ź –Ņ—Ä–ł –ī–į–ī–Ķ–Ĺ–į—ā–į –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–Ķ–Ĺ–į –ļ–ĺ–Ĺ—Ą–ł–≥—É—Ä–į—Ü–ł—Ź –Ĺ–į –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ (—Ā –Ĺ–į—Ä–Ķ–∑–ł, –Ī–Ķ–∑ –Ĺ–į—Ä–Ķ–∑–ł, –Ĺ–į –ł–≤–ł—Ü–ł, –Ĺ–į–≤–ł—ā–į –∂–ł—á–ļ–į –≤—ä—Ä—Ö—É —ā—Ź–Ľ–ĺ—ā–ĺ –ł —ā. –Ĺ.). –Ē—Ä—É–≥–į –Ņ—Ä–ĺ—Ā—ā—Ä–į–Ĺ—Ā—ā–≤–Ķ–Ĺ–į –ļ–ĺ–Ĺ—Ą–ł–≥—É—Ä–į—Ü–ł—Ź –ĺ–∑–Ĺ–į—á–į–≤–į –Ĺ–ĺ–≤–į –≥—Ä–į–Ĺ–ł—á–Ĺ–į –∑–į–ī–į—á–į, —Ā –Ĺ–Ķ–Ļ–Ĺ–ĺ —Ā–ł –Ņ–ĺ–Ľ–Ķ –ļ–į—ā–ĺ —Ä–Ķ—ą–Ķ–Ĺ–ł–Ķ.

–Ē–į –Ņ—Ä–ł–Ķ–ľ–Ķ–ľ, —á–Ķ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä—ä—ā –ł–ľ–į –≤–Ķ—á–Ķ –Ņ–ĺ–Ľ–Ķ—ā–ĺ –Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į. –°–Ķ–≥–į —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ —Ä–Ķ—ą–ł –∑–į–ī–į—á–į—ā–į –∑–į –Ĺ–į–ľ–ł—Ä–į–Ĺ–Ķ –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł—ā–Ķ –Ĺ–į —ā–Ķ–Ĺ–∑–ĺ—Ä–į –Ĺ–į –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ –≤ –ľ–į—ā–Ķ—Ä–ł–į–Ľ–į —Ā –ĺ–≥–Ľ–Ķ–ī —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–ĺ—ā–ĺ –ľ—É —Ä–į–∑—ą–ł—Ä–Ķ–Ĺ–ł–Ķ. –ź–ļ–ĺ –ľ–į—ā–Ķ—Ä–ł–į–Ľ—ä—ā –Ķ –ļ—Ä–ł—Ā—ā–į–Ľ, —ā–ĺ–∑–ł —ā–Ķ–Ĺ–∑–ĺ—Ä —Ā–ł –ł–ľ–į –≤—Ā–ł—á–ļ–ł—ā–Ķ –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł –ł –∑–į–ī–į—á–į—ā–į —Ā—ā–į–≤–į –ł–∑–ļ–Ľ—é—á–ł—ā–Ķ–Ľ–Ĺ–ĺ —Ā–Ľ–ĺ–∂–Ĺ–į. –ó–į—ā–ĺ–≤–į —Ā–Ķ –ł–∑–Ī–ł—Ä–į –ł–∑–ĺ—ā—Ä–ĺ–Ņ–Ķ–Ĺ –ľ–į—ā–Ķ—Ä–ł–į–Ľ, –Ĺ–į –ļ–į–ļ—ä–≤—ā–ĺ –Ņ—Ä–ł–Ľ–ł—á–į—ā —Ā—ā—ä–ļ–Ľ–ĺ—ā–ĺ –ł –Ņ–ĺ—Ä—Ü–Ķ–Ľ–į–Ĺ—ä—ā. –Ę–ĺ–≥–į–≤–į –Ņ–ĺ–≤–Ķ—á–Ķ—ā–ĺ –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł –Ĺ–į —ā–Ķ–Ĺ–∑–ĺ—Ä–į —Ā–į –Ĺ—É–Ľ–ł –ł –∑–į–ī–į—á–į—ā–į —Ā—ā–į–≤–į –ľ–Ĺ–ĺ–≥–ĺ –Ņ–ĺ-–Ľ–Ķ—Ā–Ĺ–į. –Ě–ĺ –ī–ĺ—Ä–ł –≤ —ā–į–ļ—ä–≤ —Ā–Ľ—É—á–į–Ļ –Ķ –Ņ–ĺ-—É–ī–ĺ–Ī–Ĺ–ĺ –ī–į —Ā–Ķ –Ņ—Ä–ł–Ī–Ķ–≥–Ĺ–Ķ –ī–ĺ –ľ–Ķ—ā–ĺ–ī–į –Ĺ–į –ļ—Ä–į–Ļ–Ĺ–ł—ā–Ķ –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł –ł–Ľ–ł –Ĺ–į –ļ—Ä–į–Ļ–Ĺ–ł—ā–Ķ —Ä–į–∑–Ľ–ł–ļ–ł, –ł–Ľ–ł –Ĺ–į –†—É–Ĺ–≥–Ķ-–ö—É—ā–į, –ł–Ľ–ł –Ĺ—Ź–ļ–ĺ–Ļ –ī—Ä—É–≥ –Ķ—Ą–ł–ļ–į—Ā–Ķ–Ĺ —á–ł—Ā–Ľ–Ķ–Ĺ –ľ–Ķ—ā–ĺ–ī. –ü–ĺ–Ľ—É—á–į–≤–į–Ļ–ļ–ł –Ņ—Ä–ł–Ī–Ľ–ł–∑–ł—ā–Ķ–Ľ–Ĺ–ĺ —Ä–Ķ—ą–Ķ–Ĺ–ł–Ķ (–∑–į—Č–ĺ—ā–ĺ —Ā–į–ľ–ĺ —ā–į–ļ–ł–≤–į - –Ņ—Ä–ł–Ī–Ľ–ł–∑–ł—ā–Ķ–Ľ–Ĺ–ł —Ä–Ķ—ą–Ķ–Ĺ–ł—Ź - –ī–į–≤–į—ā —á–ł—Ā–Ľ–Ķ–Ĺ–ł—ā–Ķ –ľ–Ķ—ā–ĺ–ī–ł), –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä—ä—ā —Ā –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–į —ā–ĺ—á–Ĺ–ĺ—Ā—ā –ł —Ā–ł–≥—É—Ä–Ĺ–ĺ—Ā—ā —Č–Ķ –∑–Ĺ–į–Ķ –ļ–į–ļ —Č–Ķ —Ā–Ķ –ī—ä—Ä–∂–ł —ā—Ź–Ľ–ĺ—ā–ĺ –Ņ—Ä–ł –Ĺ–į–≥—Ä–Ķ–≤ –ł –ĺ—Ö–Ľ–į–∂–ī–į–Ĺ–Ķ, –ļ–ĺ–≥–į —Č–Ķ —Ā–Ķ —Ā–Ņ—É–ļ–į –ł –ļ–ĺ–≥–į –Ĺ–į –Ĺ–Ķ–≥–ĺ —Č–Ķ –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ —Ä–į–∑—á–ł—ā–į.

–†–į–Ī–ĺ—ā–Ĺ–ł—Ź—ā –ł–Ĺ—ā–Ķ—Ä–≤–į–Ľ –Ĺ–į –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–į —Ā–Ķ –∑–į–ī–į–≤–į —ā–į–ļ–į, —á–Ķ –ī–į –Ķ –≤–ł–Ĺ–į–≥–ł –ī–į–Ľ–Ķ—á –ĺ—ā —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł—ā–Ķ, –Ņ—Ä–ł –ļ–ĺ–ł—ā–ĺ –Ĺ–į—Ā—ā—ä–Ņ–≤–į —Ā–Ņ—É–ļ–≤–į–Ĺ–Ķ. –ü–ĺ—Ā–Ľ–Ķ —Ā–Ķ –Ņ—Ä–ł—Ā—ā—ä–Ņ–≤–į –ļ—ä–ľ –ł–∑–≤–ĺ–ī–ł—ā–Ķ - —ā–Ķ —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–į –ĺ—ā –ľ–Ķ—ā–į–Ľ –ł–Ľ–ł —Ā–Ņ–Ľ–į–≤, –ļ–ĺ–Ļ—ā–ĺ —Ā–Ķ –ļ–į–Ľ–į–Ļ–ī–ł—Ā–≤–į –ī–ĺ–Ī—Ä–Ķ, –∑–į –ī–į —Ā–Ķ –∑–į–Ņ–ĺ–ł —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä—ä—ā –Ľ–Ķ—Ā–Ĺ–ĺ. –°—ä—Č–ĺ, –ī–į –Ĺ–Ķ —Ā–Ķ –ĺ–ļ—Ā–ł–ī–ł—Ä–į –ł–Ľ–ł –Ņ–į—Ā–ł–≤–ł—Ä–į –Ľ–Ķ—Ā–Ĺ–ĺ, —ā–į–ļ–į —á–Ķ —Ā–Ľ–ĺ—Ź—ā –ĺ—ā —Ö–ł–ľ–ł—á–Ķ—Ā–ļ–ł —Ā—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź, –ĺ–Ī—Ä–į–∑—É–≤–į—Č —Ā–Ķ —Ā –≤—Ä–Ķ–ľ–Ķ—ā–ĺ, –ī–į –Ĺ–Ķ –Ņ–ĺ–Ņ—Ä–Ķ—á–ł –Ĺ–į –Ī—ä–ī–Ķ—Č–ĺ—ā–ĺ –ľ—É –∑–į–Ņ–ĺ—Ź–≤–į–Ĺ–Ķ. –Ę—Ä—Ź–Ī–≤–į —ā–ĺ–∑–ł –ľ–Ķ—ā–į–Ľ –ł–Ľ–ł —Ā–Ņ–Ľ–į–≤ –ī–į –ł–ľ–į –ļ–ĺ–Ķ—Ą–ł—Ü–ł–Ķ–Ĺ—ā –Ĺ–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–ĺ —Ä–į–∑—ą–ł—Ä–Ķ–Ĺ–ł–Ķ, –ĺ—ā–Ĺ–ĺ–≤–ĺ –Ī–Ľ–ł–∑—ä–ļ –ī–ĺ —ā–ĺ–∑–ł –Ĺ–į —ā—Ź–Ľ–ĺ—ā–ĺ –ł –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ. –Ę—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –Ĺ–į–ľ–Ķ—Ä–ł –Ĺ–į—á–ł–Ĺ –∑–į –ĺ—Ā—ä—Č–Ķ—Ā—ā–≤—Ź–≤–į–Ĺ–Ķ –Ĺ–į –Ĺ–į–ī–Ķ–∂–ī–Ķ–Ĺ –ļ–ĺ–Ĺ—ā–į–ļ—ā –ľ–Ķ–∂–ī—É –ľ–į—ā–Ķ—Ä–ł–į–Ľ–į –Ĺ–į –ł–∑–≤–ĺ–ī–į –ł –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ - –Ņ—Ä–ł–ľ–Ķ—Ä–Ĺ–ĺ —á—Ä–Ķ–∑ –∑–į–Ņ—Ä–Ķ—Ā–ĺ–≤–į–Ĺ–Ķ, –ł–Ľ–ł —á—Ä–Ķ–∑ –Ĺ–į—Ö–Ľ—É–∑–≤–į–Ĺ–Ķ –≤ –Ĺ–į–≥—Ä—Ź—ā–ĺ —Ā—ä—Ā—ā–ĺ—Ź–Ĺ–ł–Ķ –≤—ä—Ä—Ö—É –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ, —Ā–Ľ–Ķ–ī –ļ–ĺ–Ķ—ā–ĺ –ł–∑–≤–ĺ–ī—ä—ā –Ņ—Ä–ł –ĺ—Ö–Ľ–į–∂–ī–į–Ĺ–Ķ—ā–ĺ —Ā–Ķ —Ā–≤–ł–≤–į –ł —Ā–Ķ —Ā–į–ľ–ĺ–∑–į—Č–ł–Ņ–≤–į –ĺ–ļ–ĺ–Ľ–ĺ –Ņ–ĺ–ļ—Ä–ł—ā–ł–Ķ—ā–ĺ, –Ņ—Ä–ł—ā–ł—Ā–ļ–į–Ļ–ļ–ł —Ā–Ķ –≤—Ā–Ķ—Ā—ā—Ä–į–Ĺ–Ĺ–ĺ –ļ—ä–ľ –Ĺ–Ķ–≥–ĺ –ł –Ņ—Ä–į–≤–Ķ–Ļ–ļ–ł –ī–ĺ–Ī—ä—Ä –Ķ–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł –ļ–ĺ–Ĺ—ā–į–ļ—ā.

–Ē—Ä—É–≥ –Ĺ–į—á–ł–Ĺ –∑–į –ł–∑–Ņ–ł—ā–≤–į–Ĺ–Ķ –ł –Ņ—Ä–Ķ–ī–≤–ł–∂–ī–į–Ĺ–Ķ –Ĺ–į –ī—ä–Ľ–≥–ĺ–≤–Ķ—á–Ĺ–ĺ—Ā—ā—ā–į –Ķ –Ņ—Ä–Ķ–ī–Ľ–ĺ–∂–Ķ–Ĺ –ĺ—ā —Ä–į–∑—Ä–į–Ī–ĺ—ā—á–ł—Ü–ł—ā–Ķ –Ĺ–į IBM –Ě–ĺ—Ä–ł—Ā –ł –õ–į–Ĺ—Ü–Ī–Ķ—Ä–≥ (K. C. Norris, A. H. Landzberg) –ĺ—Č–Ķ –Ņ—Ä–Ķ–∑ 1969 –≥. –ł –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ĺ–į–ľ–Ķ—Ä–ł –≤ —Ā—ā–į—ā–ł—Ź—ā–į –ł–ľ Reliability of controlled collapse interconnections. –ě–Ī–į—á–Ķ –Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–į—ā–į –Ĺ–į –ł–∑–ī–Ķ–Ľ–ł–Ķ—ā–ĺ –∑–į —Ā—ä–ĺ—ā–≤–Ķ—ā—Ā—ā–≤–ł–Ķ –Ĺ–į —ā–Ķ—Ö–Ĺ–ł—á–Ķ—Ā–ļ–ł—ā–Ķ —Ā—ā–į–Ĺ–ī–į—Ä—ā–ł –Ĺ–į –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī—Ā—ā–≤–Ķ–Ĺ–ł—Ź —Ü–ł–ļ—ä–Ľ —á–Ķ—Ā—ā–ĺ –Ķ –Ņ–ĺ—Ā–Ľ–Ķ–ī–Ĺ–ĺ –ľ—Ź—Ā—ā–ĺ.

–°—ä—Č–Ķ—Ā—ā–≤—É–≤–į—ā –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ –Ņ—Ä–ł—á–ł–Ĺ–ł –∑–į –ł–∑–Ĺ–ĺ—Ā–≤–į–Ĺ–Ķ –Ĺ–į –∑–į–Ņ–ĺ–Ķ–Ĺ–ł—ā–Ķ —Ā—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź. –Ě—Ź–ļ–ĺ–ł –ĺ—ā —ā—Ź—Ö —Ā–į –ĺ—á–Ķ–≤–ł–ī–Ĺ–ł, –ļ–į—ā–ĺ –Ĺ–į–Ņ—Ä–ł–ľ–Ķ—Ä –Ľ–ł–Ņ—Ā–į –Ĺ–į –Ĺ—É–∂–Ĺ–ĺ—ā–ĺ –ľ–ĺ–ī–Ķ–Ľ–ł—Ä–į–Ĺ–Ķ –ł —Ā—ā—Ä–ł–ļ—ā–Ĺ–ł –ł–∑–Ņ–ł—ā–į–Ĺ–ł—Ź. –ě—Ā–≤–Ķ–Ĺ —ā–ĺ–≤–į, —ā—Ä–ł—ā–Ķ –Ĺ–į–Ļ-—á–Ķ—Ā—ā–ĺ —Ā—Ä–Ķ—Č–į–Ĺ–ł –Ņ—Ä–ł—á–ł–Ĺ–ł —Ā–į –Ņ—Ä–Ķ–ļ–į–Ľ–Ķ–Ĺ–ĺ –Ī–Ľ–ł–∑–ļ–ĺ —Ä–į–∑–Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ –Ĺ–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–Ĺ–ł –ł–∑—ā–ĺ—á–Ĺ–ł—Ü–ł, –ł–∑–Ľ–ł—ą–Ĺ–ĺ—ā–ĺ —Ä–į–∑—Ā–Ķ–Ļ–≤–į–Ĺ–Ķ –Ĺ–į –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā –ł –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ĺ–Ķ–Ĺ–į–ī–Ķ–∂–ī–Ĺ–ł —Ā—ä–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ–Ĺ–ł –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł, –ļ–ĺ–Ĺ–Ķ–ļ—ā–ĺ—Ä–ł –ł –≤—ä–ĺ–Ī—Č–Ķ –≤—Ā—Ź–ļ–į–ļ–≤–ł –Ņ—Ä–Ķ—Ö–ĺ–ī–Ĺ–ł—Ü–ł. –ó–į –Ņ—ä—Ä–≤–ł—Ź –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ –Ķ —Ź—Ā–Ĺ–ĺ ‚Äď —Ā–į–ľ–ĺ —Ā–Ľ–Ķ–ī –Ĺ—Ź–ļ–ĺ–Ľ–ļ–ĺ –ľ–Ķ—Ā–Ķ—Ü–į –ł–Ľ–ł –≥–ĺ–ī–ł–Ĺ–ł –ľ–ĺ–∂–Ķ –ī–į —Ā—ā–į–Ĺ–Ķ —Ź—Ā–Ĺ–ĺ, —á–Ķ –į–ļ–ĺ –Ņ—Ä–ł –ł–∑–Ņ–ł—ā–į–Ĺ–ł—Ź—ā–į –Ĺ–Ķ –Ķ –Ī–ł–Ľ–į –≤–∑–Ķ—ā–į –Ņ—Ä–Ķ–ī–≤–ł–ī —É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā –Ĺ–į –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–Ķ–Ĺ–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–į, —Ä–į–∑—Ā–Ķ–Ļ–≤–į–Ĺ–į –ĺ—ā –ī—Ä—É–≥–ł –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł —Ā—ā—Ä—É–ļ—ā—É—Ä–ł –≤ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł—Ź—ā–į, –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –Ņ–ĺ—ā–≤—ä—Ä–ī–ł –Ņ—Ä–ł–Ĺ—Ü–ł–Ņ—ä—ā, —á–Ķ "–Ķ–ī–Ĺ–į —Ā–ł—Ā—ā–Ķ–ľ–į –Ķ –ł–∑–ī—Ä—ä–∂–Ľ–ł–≤–į —ā–ĺ–Ľ–ļ–ĺ–≤–į, –ļ–ĺ–Ľ–ļ–ĺ—ā–ĺ –Ĺ–į–Ļ-—Ā–Ľ–į–Ī–į—ā–į –Ļ –Ī—Ä—ä–Ĺ–ļ–į".

–ė–∑–Ľ–ł—ą–Ĺ–ĺ—ā–ĺ —Ä–į–∑—Ā–Ķ–Ļ–≤–į–Ĺ–Ķ –Ĺ–į –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā —Ā—ā–į–≤–į –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ –≤ –ī–≤–į —Ā–Ľ—É—á–į—Ź –ł –Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ –Ķ –Ī–Ľ–ł–∑–ļ–ĺ –ī–ĺ –≥–ĺ—Ä–Ĺ–ĺ—ā–ĺ. –ź–ļ–ĺ –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä—ä—ā –Ĺ–Ķ –ĺ—ā–ī–Ķ–Ľ–ł –ī–ĺ—Ā—ā–į—ā—ä—á–Ĺ–ĺ –≤–Ĺ–ł–ľ–į–Ĺ–ł–Ķ –Ĺ–į –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł—ā–Ķ —Ā –≤–ł—Ā–ĺ–ļ–ł —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł –Ĺ–į —Ä–į–∑—Ā–Ķ–Ļ–≤–į–Ĺ–į—ā–į –ľ–ĺ—Č–Ĺ–ĺ—Ā—ā –ł –Ĺ–Ķ –Ņ—Ä–ĺ–≤–Ķ–ī–Ķ –ł–∑–Ņ–ł—ā–į–Ĺ–ł—Ź, –ĺ—ā–ī–Ķ–Ľ—Ź–Ĺ–į—ā–į —ā–ĺ–Ņ–Ľ–ł–Ĺ–į –ľ–ĺ–∂–Ķ –ī–į –ī–ĺ–≤–Ķ–ī–Ķ –ī–ĺ –Ņ–ĺ–≤–ł—ą–Ķ–Ĺ–į —É–ľ–ĺ—Ä–į –Ĺ–į –∑–į–Ņ–ĺ–Ķ–Ĺ–ł—ā–Ķ —Ā—ä–Ķ–ī–ł–Ĺ–Ķ–Ĺ–ł—Ź –ł–Ľ–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–Ĺ–ł –Ņ–į–ī–ĺ–≤–Ķ. –Ę–į–ļ–ł–≤–į –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ–ł —Ā–į —ā–ł–Ņ–ł—á–Ĺ–ł –∑–į –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł, —Ä–į–∑–Ņ–ĺ–Ľ–ĺ–∂–Ķ–Ĺ–ł –ł–∑–≤—ä–Ĺ –Ņ–Ľ–į—ā–ļ–į—ā–į ‚Äď –≥–Ķ–Ĺ–Ķ—Ä–į—ā–ĺ—Ä–ł, —Ā–ł–Ľ–Ĺ–ĺ—ā–ĺ–ļ–ĺ–≤–ł —ą–ł–Ĺ–ł. –ü—Ä–ł –∑–į–ľ—Ź–Ĺ–į –Ĺ–į –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł –ĺ—ā –Ĺ–Ķ–ļ–≤–į–Ľ–ł—Ą–ł—Ü–ł—Ä–į–Ĺ–ł –Ľ–ł—Ü–į –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ —Ā–Ľ—É—á–ł –Ĺ–Ķ–Ņ—Ä–į–≤–ł–Ľ–Ĺ–ĺ —Ä–į–∑—ą–ł—Ą—Ä–ĺ–≤–į–Ĺ–Ķ –Ĺ–į –ľ–į—Ä–ļ–ł—Ä–ĺ–≤–ļ–į—ā–į.

JEDEC (Joint Electron Device Engineering Council ‚Äď –ě–Ī–Ķ–ī–ł–Ĺ–Ķ–Ĺ –ł–Ĺ–∂–Ķ–Ĺ–Ķ—Ä–Ķ–Ĺ —Ā—ä–≤–Ķ—ā –Ņ–ĺ –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–Ĺ–ł —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–į) –Ķ –ĺ—Ā–Ĺ–ĺ–≤–Ķ–Ĺ —Ä–į–∑—Ä–į–Ī–ĺ—ā—á–ł–ļ –Ĺ–į –Ņ—Ä–ĺ–ľ–ł—ą–Ľ–Ķ–Ĺ–ł —Ā—ā–į–Ĺ–ī–į—Ä—ā–ł –∑–į –ł–∑–Ņ–ł—ā–į–Ĺ–ł—Ź –Ĺ–į –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł—ā–Ķ. –ö–ĺ–Ĺ—Ā—ā—Ä—É–ļ—Ü–ł—Ź—ā–į –Ĺ–į –Ņ–ĺ–≤–Ķ—á–Ķ—ā–ĺ –ĺ—ā –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā–ł—ā–Ķ –Ķ –ī–ĺ—Ā—ā–į—ā—ä—á–Ĺ–ĺ —ā—Ä–į–Ļ–Ĺ–į –ł –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į –≤—ä–≤ –≤—Ā—Ź–ļ–į–ļ–≤–ł —É—Ā–Ľ–ĺ–≤–ł—Ź. –Ě–į–Ļ-–ł–∑–Ľ–ĺ–∂–Ķ–Ĺ–ł—ā–Ķ –Ĺ–į —Ä–ł—Ā–ļ –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł —Ā–į —Ā—ä–Ķ–ī–ł–Ĺ–ł—ā–Ķ–Ľ–ł—ā–Ķ, –ļ–ĺ–Ĺ–Ķ–ļ—ā–ĺ—Ä–ł—ā–Ķ –ł —Ä–į–∑–Ĺ–ł—ā–Ķ ,,–Ņ—Ä–Ķ—Ö–ĺ–ī–Ĺ–ł—Ü–ł‚Äú. –ó–į —Ā—ä–∂–į–Ľ–Ķ–Ĺ–ł–Ķ –Ņ–ĺ–Ĺ—Ź–ļ–ĺ–≥–į, —Ā–Ľ–Ķ–ī –ļ–į—ā–ĺ —Ü—Ź–Ľ–ĺ—ā–ĺ –ł–∑–ī–Ķ–Ľ–ł–Ķ –Ķ –≤–Ķ—á–Ķ —Ā–≥–Ľ–ĺ–Ī–Ķ–Ĺ–ĺ, —Ā–Ķ –ī–ĺ–Ņ—É—Ā–ļ–į –Ņ—Ä–Ķ–Ĺ–Ķ–Ī—Ä–Ķ–≥–≤–į–Ĺ–Ķ –Ĺ–į –Ņ—Ä–ĺ–≤–Ķ—Ä–ļ–į—ā–į –∑–į —É—Ā—ā–ĺ–Ļ—á–ł–≤–ĺ—Ā—ā –Ĺ–į –∑–į–Ņ–ĺ–Ķ–Ĺ–ł—ā–Ķ –ľ–Ķ—Ā—ā–į –ł–ľ–Ķ–Ĺ–Ĺ–ĺ –Ĺ–į —ā–Ķ–∑–ł —á–į—Ā—ā–ł. –ė–ļ–ĺ–Ĺ–ĺ–ľ–ł—á–Ĺ–ĺ—ā–ĺ —Ä–Ķ—ą–Ķ–Ĺ–ł–Ķ –Ĺ–į —ā–į–ļ—ä–≤ –Ņ—Ä–ĺ–Ī–Ľ–Ķ–ľ –Ķ –ī–į —Ā–Ķ –Ņ–ĺ–ī–ī—ä—Ä–∂–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į –Ĺ–į —Ā–Ņ–ĺ–Ļ–ļ–ł—ā–Ķ –Ņ–ĺ–ī 75-80 –≥—Ä–į–ī—É—Ā–į, –ĺ—Ā–ĺ–Ī–Ķ–Ĺ–ĺ –į–ļ–ĺ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į –Ĺ–į –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł—ā–Ķ —Ā–Ķ –ļ–ĺ–Ľ–Ķ–Ī–į–Ķ –≤—ä–≤ –≤—Ä–Ķ–ľ–Ķ—ā–ĺ –Ĺ–į —Ä–į–Ī–ĺ—ā–į –Ĺ–į —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ—ā–ĺ. –Ě–į–Ļ-–ī–ĺ–Ī—Ä–ł—Ź—ā –ľ–Ķ—ā–ĺ–ī –ĺ–Ī–į—á–Ķ –Ķ –ł–∑–Ņ–ĺ–Ľ–∑–≤–į–Ĺ–Ķ –Ĺ–į –Ņ—Ä–Ķ—Ā–ľ–Ķ—ā–Ĺ–į—ā–ł –ľ–ĺ–ī–Ķ–Ľ–ł –Ĺ–į –ĺ—ā–ļ–į–∑ –∑–į –ĺ—Ü–Ķ–Ĺ–ļ–į –Ĺ–į —Ä–ł—Ā–ļ–į –Ņ—Ä–Ķ–ī–ł –∑–į–≤—ä—Ä—ą–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ–į—ā–į.

–ē–Ľ–Ķ–ļ—ā—Ä–ĺ–Ľ–ł—ā–Ĺ–ł –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł

–ú–į–ļ–į—Ä —Ä–į–∑—Ä–į–Ī–ĺ—ā—á–ł—Ü–ł—ā–Ķ –ī–į –ĺ–Ī–ł—á–į—ā —ā–Ķ–∑–ł –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł –∑–į—Ä–į–ī–ł –≤—ä–∑–ľ–ĺ–∂–Ĺ–ĺ—Ā—ā—ā–į –ł–ľ –∑–į –ī–ĺ—Ā—ā–ł–≥–į–Ĺ–Ķ –Ĺ–į –≤–ł—Ā–ĺ–ļ–ł –ļ–į–Ņ–į—Ü–ł—ā–Ķ—ā–ł, –Ĺ–į –Ņ–ĺ-–ĺ—ā–≥–ĺ–≤–ĺ—Ä–Ĺ–ł –ľ–Ķ—Ā—ā–į —ā–Ķ –Ĺ–Ķ–≤–ł–Ĺ–į–≥–ł —Ā–Ķ –ľ–ĺ–Ĺ—ā–ł—Ä–į—ā –Ņ–ĺ—Ä–į–ī–ł –Ĺ–Ķ–ī—ä–Ľ–≥–ĺ—ā—Ä–į–Ļ–Ĺ–ĺ—Ā—ā. –Ę–į–ļ–ĺ–≤–į –ī–≤–ĺ–Ļ—Ā—ā–≤–Ķ–Ĺ–ĺ –ĺ—ā–Ĺ–ĺ—ą–Ķ–Ĺ–ł–Ķ –Ķ –ī–ĺ–≤–Ķ–Ľ–ĺ –ī–ĺ —Ä–į–∑–Ľ–ł—á–Ĺ–ł –ľ–Ķ—ā–ĺ–ī–ł –∑–į —Ā–Ĺ–ł–∂–į–≤–į–Ĺ–Ķ –Ĺ–į –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–ł—ā–Ķ —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā–ł, –Ņ—Ä–Ķ–ī—Ā–ļ–į–∑–≤–į–Ĺ–Ķ –Ĺ–į —Ä–į–Ī–ĺ—ā–Ĺ–ł—Ź —Ü–ł–ļ—ä–Ľ –ł –Ņ—Ä. "–ľ–į–≥–ł–ł". –ö–ĺ–Ķ –Ķ –Ĺ–į–Ļ-–ī–ĺ–Ī—Ä–ĺ—ā–ĺ —Ä–Ķ—ą–Ķ–Ĺ–ł–Ķ? –Ę–ĺ –∑–į–≤–ł—Ā–ł –ĺ—ā —ā–ĺ–≤–į, –ī–į–Ľ–ł —Ā–Ķ –∂–Ķ–Ľ–į–Ķ –Ĺ–į–ľ–į–Ľ—Ź–≤–į–Ĺ–Ķ –Ĺ–į —Ä–į–Ī–ĺ—ā–Ĺ–į—ā–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į, —Ä–į–Ī–ĺ—ā–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –ł/–ł–Ľ–ł –Ĺ–į –Ĺ–Ķ–≥–ĺ–≤–ł—ā–Ķ –Ņ—É–Ľ—Ā–į—Ü–ł–ł.

–ö–ĺ–≥–į—ā–ĺ –≤–Ķ—á–Ķ –Ķ —É—Ā—ā–į–Ĺ–ĺ–≤–Ķ–Ĺ –∂–Ķ–Ľ–į—ā–Ķ–Ľ–Ĺ–ł—Ź—ā —Ä–į–Ī–ĺ—ā–Ķ–Ĺ —Ü–ł–ļ—ä–Ľ –Ĺ–į —Ü—Ź–Ľ–ĺ—ā–ĺ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–į–Ĺ–ĺ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ, –ľ–ĺ–∂–Ķ –ī–į —Ā–Ķ –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ–ł –ī–ł–į–Ņ–į–∑–ĺ–Ĺ—ä—ā –Ĺ–į –Ĺ–į–ľ–į–Ľ—Ź–≤–į–Ĺ–Ķ –Ĺ–į –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–į—ā–į —Ä–į–Ī–ĺ—ā–Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į. –ü—Ä–ł —ā–ĺ–≤–į –ļ–ĺ–Ĺ—Ā—ā—Ä—É–ļ—ā–ĺ—Ä–ł—ā–Ķ —ā—Ä—Ź–Ī–≤–į –ī–į –ĺ—ā—á–ł—ā–į—ā —ā—Ä–ł —Ā—ä–ĺ–Ī—Ä–į–∂–Ķ–Ĺ–ł—Ź. –ü—Ä–ł–Ķ—ā–ĺ –Ķ –ī–į —Ā–Ķ —Ā–ľ—Ź—ā–į, —á–Ķ —Ā—Ä–ĺ–ļ—ä—ā –Ĺ–į —Ā–Ľ—É–∂–Ī–į—ā–į —Ā–Ķ —É–≤–Ķ–Ľ–ł—á–į–≤–į –ī–≤–į –Ņ—ä—ā–ł –Ņ—Ä–ł –≤—Ā—Ź–ļ–ĺ –Ĺ–į–ľ–į–Ľ—Ź–≤–į–Ĺ–Ķ —Ā 10 –≥—Ä–į–ī—É—Ā–į. –í—ā–ĺ—Ä–ĺ—ā–ĺ —Ā—ä–ĺ–Ī—Ä–į–∂–Ķ–Ĺ–ł–Ķ –Ķ –ľ–Ĺ–ĺ–≥–ĺ –ľ–į–Ľ–ļ–ĺ—ā–ĺ –ĺ–Ī–Ľ–į—Ā—ā–ł –Ĺ–į –Ņ—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ł–Ķ, –≤ –ļ–ĺ–ł—ā–ĺ –ł–ľ–į –Ņ–ĺ—Ā—ā–ĺ—Ź–Ĺ–Ĺ–ĺ —Ä–į–≤–Ĺ–ł—Č–Ķ –Ĺ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į. –ó–į—Č–ĺ—ā–ĺ –Ņ–ĺ—ā—Ä–Ķ–Ī–ł—ā–Ķ–Ľ–ł—ā–Ķ –≤–ļ–Ľ—é—á–≤–į—ā –ł –ł–∑–ļ–Ľ—é—á–≤–į—ā –ļ–ĺ–ľ–Ņ—é—ā—Ä–ł, –≤ –Ķ–ī–Ĺ–ł —á–į—Ā–ĺ–≤–ł –Ņ–ĺ—Ź—Ā–ł —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į –≤ –Ņ–ĺ–ľ–Ķ—Č–Ķ–Ĺ–ł—Ź—ā–į –Ķ –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ–į, –ĺ—ā–ļ–ĺ–Ľ–ļ–ĺ—ā–ĺ –≤ –ī—Ä—É–≥–ł –ł —ā.–Ĺ. –ó–į—ā–ĺ–≤–į —ā–Ķ–∑–ł –į–ľ–Ņ–Ľ–ł—ā—É–ī–ł —ā—Ä—Ź–Ī–≤–į –ī–į –Ī—ä–ī–į—ā —Ä–į–∑—á–Ķ—ā–Ķ–Ĺ–ł –ĺ—Č–Ķ –Ņ—Ä–ł –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–į–Ĺ–Ķ—ā–ĺ. –ė –Ĺ–į–ļ—Ä–į—Ź, –Ĺ–ł–ļ–į–ļ–≤–ł –ł–∑—á–ł—Ā–Ľ–Ķ–Ĺ–ł—Ź –Ĺ—Ź–ľ–į –ī–į –Ņ–ĺ–ľ–ĺ–≥–Ĺ–į—ā, –į–ļ–ĺ –Ĺ–į–Ī–Ľ–ł–∑–ĺ —Ā–Ķ –Ĺ–į–ľ–ł—Ä–į –≥—Ä–Ķ–Ķ—Č —Ä–Ķ–∑–ł—Ā—ā–ĺ—Ä, MOSFET —ā—Ä–į–Ĺ–∑–ł—Ā—ā–ĺ—Ä –ł–Ľ–ł –Ņ—Ä–ĺ—Ā—ā–ĺ —Ä–į–ī–ł–į—ā–ĺ—Ä. –Ď—ä—Ä–∑–ĺ—ā–ĺ –Ņ–ĺ–ļ–į—á–≤–į–Ĺ–Ķ –Ĺ–į —Ā—ä—Ā—Ä–Ķ–ī–ĺ—ā–ĺ—á–Ķ–Ĺ–į –Ĺ–į –Ķ–ī–Ĺ–ĺ –ľ—Ź—Ā—ā–ĺ —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į –Ņ—Ä–Ķ–ī–ł–∑–≤–ł–ļ–≤–į –Ņ–ĺ–≤—Ä–Ķ–ī–ł –Ņ–ĺ-–Ī—ä—Ä–∑–ĺ, –ĺ—ā–ļ–ĺ–Ľ–ļ–ĺ—ā–ĺ –Ņ—Ä–Ķ–ī–≤–ł–∂–ī–į –Ņ—Ä–ĺ–ľ–ł—ą–Ľ–Ķ–Ĺ–ł—Ź—ā –ĺ–Ī—Ä–į–∑–Ķ—Ü. –ď–ĺ—Ä–Ķ—Č–ł—ā–Ķ —Ā–ł–Ľ–ĺ–≤–ł –Ķ–Ľ–Ķ–ľ–Ķ–Ĺ—ā–ł —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –ī—ä—Ä–∂–į—ā –Ņ–ĺ-–ī–į–Ľ–Ķ—á–Ķ –ĺ—ā –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł—ā–Ķ.

–ü—É–Ľ—Ā–į—Ü–ł–ł—ā–Ķ –Ĺ–į —Ä–į–Ī–ĺ—ā–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ —Ā–į —Ā–≤–ĺ–Ķ–ĺ–Ī—Ä–į–∑–Ķ–Ĺ –Ķ–Ľ–Ķ–ļ—ā—Ä–ł—á–Ķ—Ā–ļ–ł –Ņ–į—Ä–į–ľ–Ķ—ā—ä—Ä –ł —Ā—ä—Č–ĺ –Ņ–ĺ–ļ–į–∑–į—ā–Ķ–Ľ –∑–į –Ĺ–į–ī–Ķ–∂–ī–Ĺ–ĺ—Ā—ā—ā–į –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į, –∑–į –ļ–ĺ–Ļ—ā–ĺ –≤ –Ņ–ĺ–≤–Ķ—á–Ķ—ā–ĺ —Ā–Ľ—É—á–į–ł —Ā–Ķ –∑–į–Ī—Ä–į–≤—Ź. –Ē–≤–į "–Ķ–ļ–≤–ł–≤–į–Ľ–Ķ–Ĺ—ā–Ĺ–ł" –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į –Ĺ–Ķ —Ā–į —ā–į–ļ–ł–≤–į, –į–ļ–ĺ –Ņ—Ä–ł –ł–∑—á–ł—Ā–Ľ–Ķ–Ĺ–ł—Ź—ā–į –Ĺ–į —Ä–į–Ī–ĺ—ā–Ĺ–ł—Ź –ł–ľ —Ä–Ķ–∂–ł–ľ –Ņ—ä—Ä–≤–ł—Ź—ā –ļ–ĺ–ľ–Ņ–ĺ–Ĺ–Ķ–Ĺ—ā –ł–ľ–į –Ķ–ī–ł–Ĺ –Ņ—Ä–ł–Ķ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ –Ĺ–į –Ņ—É–Ľ—Ā–į—Ü–ł–ł—ā–Ķ –Ĺ–į –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ, –į –∑–į –ī—Ä—É–≥–ł—Ź –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ—ä—ā –Ķ —Ä–į–∑–Ľ–ł—á–Ķ–Ĺ. –†–į–Ī–ĺ—ā–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –Ķ –Ĺ–į–Ļ-–≥–ĺ–Ľ—Ź–ľ–ĺ—ā–ĺ —ā–į–ļ–ĺ–≤–į –ľ–Ķ–∂–ī—É –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–ī–ł—ā–Ķ –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į, –ļ–ĺ–Ķ—ā–ĺ –Ņ–ĺ –≤—Ä–Ķ–ľ–Ķ –Ĺ–į —Ä–į–Ī–ĺ—ā–į –Ĺ–Ķ –Ī–ł–≤–į –ī–į —Ā–Ķ –Ņ—Ä–Ķ–≤–ł—ą–į–≤–į. –í –Ņ—Ä–ĺ—ā–ł–≤–Ķ–Ĺ —Ā–Ľ—É—á–į–Ļ —Č–Ķ –Ĺ–į—Ā—ā—ä–Ņ–ł –Ņ—Ä–ĺ–Ī–ł–≤ –≤ –ī–ł–Ķ–Ľ–Ķ–ļ—ā—Ä–ł–ļ–į –ł –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä—ä—ā —Č–Ķ —Ā–Ķ –Ņ–ĺ–≤—Ä–Ķ–ī–ł. –ü—Ä–ĺ–Ī–ł–≤—ä—ā –Ĺ–į—Ā—ā—ä–Ņ–≤–į –Ņ–ĺ—Ä–į–ī–ł –≤—ä–∑–Ĺ–ł–ļ–≤–į–Ĺ–Ķ—ā–ĺ –Ĺ–į –Ļ–ĺ–Ĺ–ł–∑–į—Ü–ł–ĺ–Ĺ–Ĺ–ł –Ņ—Ä–ĺ—Ü–Ķ—Ā–ł –≤—ä—ā—Ä–Ķ –≤ –ī–ł–Ķ–Ľ–Ķ–ļ—ā—Ä–ł–ļ–į. –ô–ĺ–Ĺ–ł–∑–į—Ü–ł—Ź—ā–į —Ä–į–∑—Ä—É—ą–į–≤–į –ĺ—Ä–≥–į–Ĺ–ł—á–Ĺ–ł—Ź –ī–ł–Ķ–Ľ–Ķ–ļ—ā—Ä–ł–ļ –Ņ–ĺ—Ä–į–ī–ł "–Ī–ĺ–ľ–Ī–į—Ä–ī–ł—Ä–ĺ–≤–ļ–į—ā–į –ł–ľ" —Ā –≤—ä–∑–Ĺ–ł–ļ–≤–į—Č–ł –Ļ–ĺ–Ĺ–ł –ł –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł, –į –≤—Ä–Ķ–ī–Ĺ–ĺ –≤—ä–∑–ī–Ķ–Ļ—Ā—ā–≤–ł–Ķ –ĺ–ļ–į–∑–≤–į—ā –ł –ĺ–∑–ĺ–Ĺ—ä—ā –ł –į–∑–ĺ—ā–Ĺ–ł—ā–Ķ –ĺ–ļ–ł—Ā–ł. –ü—Ä–ł –ļ–Ķ—Ä–į–ľ–ł—á–Ĺ–ł—ā–Ķ –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł –Ļ–ĺ–Ĺ–ł–∑–į—Ü–ł—Ź—ā–į –Ņ—Ä–Ķ–ī–ł–∑–≤–ł–ļ–≤–į –ł–Ĺ—ā–Ķ–Ĺ–∑–ł–≤–Ĺ–ĺ –Ĺ–į–≥—Ä—Ź–≤–į–Ĺ–Ķ, –≤ —Ä–Ķ–∑—É–Ľ—ā–į—ā –Ĺ–į –ļ–ĺ–Ķ—ā–ĺ —Ā–Ķ –Ņ–ĺ—Ź–≤—Ź–≤–į—ā –ľ–Ķ—Ö–į–Ĺ–ł—á–Ĺ–ł –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź, —Ā—ä–Ņ—Ä–ĺ–≤–ĺ–ī–Ķ–Ĺ–ł —Ā —Ä–į–∑—á—É–Ņ–≤–į–Ĺ–Ķ –Ĺ–į –ļ–Ķ—Ä–į–ľ–ł–ļ–į –ł –Ņ—Ä–ĺ–Ī–ĺ–Ļ–Ĺ–ł –Ņ–ĺ –ļ–ĺ—Ä–Ņ—É—Ā–į.

–ü—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ–ł—ā–Ķ –Ĺ–į —Ā–≤–ĺ–Ļ —Ä–Ķ–ī –ľ–ĺ–≥–į—ā –ī–į –≤–ī–ł–≥–Ĺ–į—ā —Ä–į–≤–Ĺ–ł—Č–Ķ—ā–ĺ –Ĺ–į –ĺ—ā–ļ–Ľ–ĺ–Ĺ–Ķ–Ĺ–ł—Ź—ā–į ‚Äď –Ĺ—Ź–ļ–ĺ–ł –ļ–ĺ–ľ–Ņ–į–Ĺ–ł–ł –ī–ĺ–Ņ—É—Ā–ļ–į—ā –Ņ—Ä–Ķ–≤–ł—ą–į–≤–į–Ĺ–Ķ –Ĺ–į –Ņ—É–Ľ—Ā–į—Ü–ł–ł—ā–Ķ (–ļ–ĺ–Ľ–Ķ–Ī–į–Ĺ–ł—Ź—ā–į, —Ą–Ľ—É–ļ—ā—É–į—Ü–ł–ł—ā–Ķ) –Ĺ–į –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ –ī–ĺ 150-200 % –ĺ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–į—ā–į –ľ—É —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā. –°–ł–Ľ–Ĺ–ĺ –Ņ—É–Ľ—Ā–ł—Ä–į—Č–ĺ—ā–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –Ņ–ĺ–≤–ł—ą–į–≤–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į, –į –∂–ł–∑–Ĺ–Ķ–Ĺ–ł—Ź—ā —Ü–ł–ļ—ä–Ľ –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į —Ā–Ķ –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź –ł —Ā–Ņ–ĺ—Ä–Ķ–ī —Ä–į–Ī–ĺ—ā–Ĺ–į—ā–į –ľ—É —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į. –ö–ĺ–Ľ–ļ–ĺ—ā–ĺ –Ķ –Ņ–ĺ-–Ĺ–ł—Ā–ļ–į —ā–Ķ–ľ–Ņ–Ķ—Ä–į—ā—É—Ä–į—ā–į, –Ņ—Ä–ł –ļ–ĺ—Ź—ā–ĺ —ā—Ä—Ź–Ī–≤–į –ī–į —Ä–į–Ī–ĺ—ā–ł –Ķ–ī–Ĺ–ĺ –ł–∑–ī–Ķ–Ľ–ł–Ķ, —ā–ĺ–Ľ–ļ–ĺ–≤–į –Ķ –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ–ĺ –≤–Ľ–ł—Ź–Ĺ–ł–Ķ—ā–ĺ –Ĺ–į –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ—ā–ĺ.

–Ě–į–ľ–į–Ľ—Ź–≤–į–Ļ–ļ–ł —Ä–į–Ī–ĺ—ā–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ, —ā—Ä—Ź–Ī–≤–į –ī–į —Ā–Ķ –Ņ–ĺ–ľ–Ĺ–ł, —á–Ķ –Ķ–Ľ–Ķ–ļ—ā—Ä–ĺ–Ľ–ł—ā–Ĺ–ł—ā–Ķ –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł —Ä–į–Ī–ĺ—ā—Ź—ā –Ĺ–į–Ļ-–ī–ĺ–Ī—Ä–Ķ, –ļ–ĺ–≥–į—ā–ĺ —Ā–Ķ –Ņ—Ä–ł–Ľ–į–≥–į –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–į—ā–į –ľ—É —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā. –Ě–Ķ–∑–į–≤–ł—Ā–ł–ľ–ĺ –ĺ—ā —Ą–į–ļ—ā–į, —á–Ķ –∑–į –Ņ–ĺ—Ā–Ľ–Ķ–ī–Ĺ–ł—ā–Ķ –ī–Ķ—Ā–Ķ—ā–ł–Ĺ–į –≥–ĺ–ī–ł–Ĺ–ł –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ–ł—ā–Ķ –∑–Ĺ–į—á–ł—ā–Ķ–Ľ–Ĺ–ĺ —É–≤–Ķ–Ľ–ł—á–ł—Ö–į —Ä–į–Ī–ĺ—ā–Ĺ–ł—ā–Ķ –Ņ–ĺ–ļ–į–∑–į—ā–Ķ–Ľ–ł –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł—ā–Ķ –Ņ—Ä–ł –Ĺ–ł—Ā–ļ–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ, –Ņ—Ä–Ķ–Ņ–ĺ—Ä—ä—á–≤–į —Ā–Ķ –Ņ—Ä–ł –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–į–Ĺ–Ķ—ā–ĺ –Ĺ–į —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ –ī–į —Ā–Ķ –ł–∑–Ī—Ź–≥–≤–į —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā –Ĺ–į —Ä–į–Ī–ĺ—ā–Ĺ–ĺ—ā–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–į, –ļ–ĺ—Ź—ā–ĺ –ī–į –Ķ –Ņ–ĺ-–Ĺ–ł—Ā–ļ–į –ĺ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–į—ā–į —Ā –Ĺ–į–ī 25 %. –ě—ā –ī—Ä—É–≥–į —Ā—ā—Ä–į–Ĺ–į, –≤ –Ņ—Ä–ĺ—Ü–Ķ—Ā–į –Ĺ–į —Ä–į–∑—Ä–į–Ī–ĺ—ā–ļ–į –Ĺ–į –ļ–ĺ–Ĺ–ī–Ķ–Ĺ–∑–į—ā–ĺ—Ä–ł –Ĺ–į —ā—Ź—Ö —Ā–Ķ –Ņ—Ä–ł–Ľ–į–≥–į—ā –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł—Ź, —Ā 150-200 % –Ņ–ĺ-–≤–ł—Ā–ĺ–ļ–ł –ĺ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–ĺ—ā–ĺ. –ü—Ä–ł–Ľ–ĺ–∂–Ķ–Ĺ–ĺ—ā–ĺ —Ä–į–Ī–ĺ—ā–Ĺ–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –≤—Ā–Ķ –Ņ–į–ļ –ĺ–ļ–į–∑–≤–į –ľ–į–Ľ–ļ–ĺ –≤–Ľ–ł—Ź–Ĺ–ł–Ķ –Ĺ–į –ī—ä–Ľ–≥–ĺ—ā—Ä–į–Ļ–Ĺ–ĺ—Ā—ā—ā–į (–Ņ–ĺ-–≤–į–∂–Ĺ–į –Ķ –Ľ–ł–Ņ—Ā–į—ā–į –Ĺ–į —Ą–Ľ—É–ļ—ā—É–į—Ü–ł–ł (–Ĺ–ĺ —ā–ĺ–≤–į –≤–Ķ—á–Ķ –Ķ —Ä–į–Ī–ĺ—ā–į –Ĺ–į –∑–į—Ö—Ä–į–Ĺ–≤–į—Č–ł—Ź –Ī–Ľ–ĺ–ļ). –ü–ĺ—Ä–į–ī–ł —ā–ĺ–≤–į, –Ņ—Ä–Ķ–Ņ–ĺ—Ä—ä–ļ–ł—ā–Ķ –∑–į –Ĺ–į–ľ–į–Ľ—Ź–≤–į–Ĺ–Ķ –Ĺ–į –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–Ĺ–ĺ—ā–ĺ —Ä–į–Ī–ĺ—ā–Ĺ–ĺ –Ĺ–į–Ņ—Ä–Ķ–∂–Ķ–Ĺ–ł–Ķ –ĺ–Ņ—Ä–Ķ–ī–Ķ–Ľ—Ź—ā –Ĺ–Ķ–≥–ĺ–≤–į –ľ–ł–Ĺ–ł–ľ–į–Ľ–Ĺ–į —Ā—ā–ĺ–Ļ–Ĺ–ĺ—Ā—ā –≤ —ā–į–ļ—ä–≤ —Ā–Ľ—É—á–į–Ļ 80-90 % –ĺ—ā –Ĺ–ĺ–ľ–ł–Ĺ–į–Ľ–į, –ľ–į–ļ–į—Ä –Ĺ—Ź–ļ–ĺ–ł –Ņ—Ä–ĺ–ł–∑–≤–ĺ–ī–ł—ā–Ķ–Ľ–ł –ī–į —Ā–Ķ –Ņ—Ä–ł–ī—ä—Ä–∂–į—ā —Ā—ā—Ä–ł–ļ—ā–Ĺ–ĺ –ł –ī–į —Ā–ł –Ņ–ĺ–∑–≤–ĺ–Ľ—Ź–≤–į—ā –Ĺ–Ķ –Ņ–ĺ–≤–Ķ—á–Ķ –ĺ—ā 5 %.

–ź–Ĺ—ā–ĺ–Ĺ –ě—Ä—É—ą, Sandacite.bg ‚Äď http://www.sandacite.bg

–ė–∑—ā–ĺ—á–Ĺ–ł—Ü–ł:

Ball Grid Arrays in Printed Circuit Board Assembly - http://www.thomasnet.com/articles/custom-manufacturing-fabricating/pcb-ball-grid-arrays

–Ę–ł–Ņ–ł—á–Ĺ—č–Ķ –ĺ—ą–ł–Ī–ļ–ł –Ņ—Ä–ł –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–ĺ–≤–į–Ĺ–ł–ł —ć–Ľ–Ķ–ļ—ā—Ä–ĺ–Ĺ–ł–ļ–ł - http://micpic.ru/articles/115-tipichnye-oshibki-pri-proektirovanii-elektroniki.html

–ö–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł

–ú–ĺ–Ľ—Ź, —Ä–Ķ–≥–ł—Ā—ā—Ä–ł—Ä–į–Ļ—ā–Ķ —Ā–Ķ –ĺ—ā T–£–ö!

–ź–ļ–ĺ –≤–Ķ—á–Ķ –ł–ľ–į—ā–Ķ —Ä–Ķ–≥–ł—Ā—ā—Ä–į—Ü–ł—Ź, –Ĺ–į—ā–ł—Ā–Ĺ–Ķ—ā–Ķ –Ę–£–ö!

12.01 2016 –≤ 17:04

1. –ź–≤—ā–ĺ—Ä–į –≤–Ķ—Ä–ĺ—Ź—ā–Ĺ–ĺ –Ķ –Ņ–ł—Ā–į–Ľ –ī–ł–Ņ–Ľ–ĺ–ľ–Ĺ–į —Ä–į–Ī–ĺ—ā–į –Ņ–ĺ —ā–Ķ–ľ–į—ā–į –∑–į MTBF 2. –Ě–ł–ļ–ĺ–≥–į –≤—Ā—ä—Č–ĺ—Ā—ā –Ĺ–Ķ –Ķ –Ņ—Ä–ĺ–Ķ–ļ—ā–ł—Ä–į–Ľ —Ā–į–ľ –Ņ—Ä–ĺ–ľ–ł—ą–Ľ–Ķ–Ĺ–ĺ —É—Ā—ā—Ä–ĺ–Ļ—Ā—ā–≤–ĺ.

–Ď–Ľ–į–≥–ĺ–ī–į—Ä—Ź.

07.12 2015 –≤ 00:22

–ü–ĺ—Ā–Ľ–Ķ–ī–Ĺ–ł –ļ–ĺ–ľ–Ķ–Ĺ—ā–į—Ä–ł

Johnny B Goode

–ü—Ä–Ķ—Ā—ā–ł–∂–Ĺ–į –Ĺ–į–≥—Ä–į–ī–į –ĺ—ā –Ď–ź–Ě —Ā–Ņ–Ķ—á–Ķ–Ľ–ł –≥–Ľ–į–≤–Ĺ–ł—Ź—ā —Ä–Ķ–ī–į–ļ—ā–ĺ—Ä –Ĺ–į –Ě–į—É–ļ–įOFFNews

Gunteer

–ü—Ä–Ķ—Ā—ā–ł–∂–Ĺ–į –Ĺ–į–≥—Ä–į–ī–į –ĺ—ā –Ď–ź–Ě —Ā–Ņ–Ķ—á–Ķ–Ľ–ł –≥–Ľ–į–≤–Ĺ–ł—Ź—ā —Ä–Ķ–ī–į–ļ—ā–ĺ—Ä –Ĺ–į –Ě–į—É–ļ–įOFFNews

–•—Ä–ł—Ā—ā–ł—Ź–Ĺ–ł–Ĺ

–Ę–ĺ–≤–į –Ķ –ļ—Ä–į–Ľ—Ź—ā –Ĺ–į —ā–ł–ļ–≤–ł—ā–Ķ: –Ę–ł–ļ–≤–į—ā–į –ľ—É —ā–Ķ–∂–ł –Ĺ–į–ī –Ķ–ī–ł–Ĺ –Ķ–ī–ł–Ĺ —ā–ĺ–Ĺ

dolivo

–°–į—Ö–į—Ä–į –ĺ—á–į–ļ–≤–į 75% —É–≤–Ķ–Ľ–ł—á–Ķ–Ĺ–ł–Ķ –Ĺ–į –≤–į–Ľ–Ķ–∂–ł—ā–Ķ –ī–ĺ 2100 –≥.

dolivo

–ó–Ķ–ľ–Ĺ–į—ā–į —Ź–Ī—ä–Ľ–ļ–į: —Ā—ā–į—Ä–į –ļ—É–Ľ—ā—É—Ä–į –∑–į –Ĺ–ĺ–≤–ł—ā–Ķ –ļ–Ľ–ł–ľ–į—ā–ł—á–Ĺ–ł –≤—Ä–Ķ–ľ–Ķ–Ĺ–į

dolivo

–ó–Ķ–ľ—Ź—ā–į –Ņ–ĺ—ā—ä–ľ–Ĺ—Ź–≤–į. –ö–į–ļ–≤–ĺ –ĺ–∑–Ĺ–į—á–į–≤–į —ā–į–∑–ł —ā—Ä–Ķ–≤–ĺ–∂–Ĺ–į –ļ–Ľ–ł–ľ–į—ā–ł—á–Ĺ–į —ā–Ķ–Ĺ–ī–Ķ–Ĺ—Ü–ł—Ź –∑–į –Ī—ä–ī–Ķ—Č–Ķ—ā–ĺ?