–Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є –Њ—В¬†–®–≤–µ–є—Ж–∞—А—Б–Ї–Є—П —Д–µ–і–µ—А–∞–ї–µ–љ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ–љ –Є–љ—Б—В–Є—В—Г—В ETH –≤ –¶—О—А–Є—Е —Б–∞¬†–Є–Ј–Њ–±—А–µ—В–Є–ї–Є –Є–љ—В–µ—А–µ—Б–µ–љ –Љ–µ—В–Њ–і –Ј–∞ 3D –њ–µ—З–∞—В –Ј–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ –љ–∞ —Б–ї–Њ–ґ–љ–Є –Є —Б–Є–ї–љ–Њ –њ–Њ—А–µ—Б—В–Є —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є. –Ю—Б–љ–Њ–≤–∞—В–∞ –Ј–∞ —В–Њ–≤–∞ –µ —Б–њ–µ—Ж–Є–∞–ї–љ–∞ —Б–Љ–Њ–ї–∞, –Ї–Њ—П—В–Њ –Љ–Њ–ґ–µ –і–∞ —Б–µ –≤—В–≤—К—А–і–Є —Б UV —Б–≤–µ—В–ї–Є–љ–∞.

–†–µ–Ј—Г–ї—В–∞—В–Є—В–µ —Б–∞ –Њ–њ–Є—Б–∞–љ–Є –≤ –љ–∞–є-–љ–Њ–≤–Є—П –±—А–Њ–є –љ–∞ —Б–њ–Є—Б–∞–љ–Є–µ Nature Materials.

–Ш–Ј—А–∞–±–Њ—В–≤–∞–љ–µ—В–Њ –љ–∞ —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є —Б –њ–Њ–Љ–Њ—Й—В–∞ –љ–∞ 3D –њ–µ—З–∞—В –љ–µ –µ –ї–µ—Б–љ–Њ. –Э—П–Ї–Њ–ї–Ї–Њ –≥—А—Г–њ–Є –Є–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є –њ–Њ —Б–≤–µ—В–∞ —Б–µ –Њ–њ–Є—В–≤–∞—В –і–∞ –њ—А–Њ–Є–Ј–≤–µ–ґ–і–∞—В —Д–Њ—А–Љ–Є –Њ—В —Б—В—К–Ї–ї–Њ —Б 3D –њ—А–Є–љ—В–µ—А, –Є–Ј–њ–Њ–ї–Ј–≤–∞–є–Ї–Є –і–Њ–±–∞–≤—К—З–љ–Є –Љ–µ—В–Њ–і–Є. –Э—П–Ї–Њ–Є –Њ—В —В—П—Е —Б–∞ —Г—Б–њ–µ–ї–Є –і–∞ –љ–∞–њ—А–∞–≤—П—В –њ—А–µ–і–Љ–µ—В–Є —З—А–µ–Ј –Њ—В–њ–µ—З–∞—В–≤–∞–љ–µ –љ–∞ —А–∞–Ј—В–Њ–њ–µ–љ–Њ —Б—В—К–Ї–ї–Њ, –љ–Њ –љ–µ–і–Њ—Б—В–∞—В—К–Ї—К—В –µ, —З–µ —В–Њ–≤–∞ –Є–Ј–Є—Б–Ї–≤–∞ –Є–Ј–Ї–ї—О—З–Є—В–µ–ї–љ–Њ –≤–Є—Б–Њ–Ї–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–Є –Є —В–Њ–њ–ї–Њ—Г—Б—В–Њ–є—З–Є–≤–Њ –Њ–±–Њ—А—Г–і–≤–∞–љ–µ. –Ф—А—Г–≥–Є –Є–Ј–њ–Њ–ї–Ј–≤–∞—В –њ—А–∞—Е–Њ–Њ–±—А–∞–Ј–љ–Є –Ї–µ—А–∞–Љ–Є—З–љ–Є —З–∞—Б—В–Є—Ж–Є, –Ї–Њ–Є—В–Њ –Љ–Њ–≥–∞—В –і–∞ –±—К–і–∞—В –Њ—В–њ–µ—З–∞—В–∞–љ–Є –њ—А–Є —Б—В–∞–є–љ–∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –Є –і–∞ —Б–µ –Є–Ј–њ–µ–Ї–∞—В –њ–Њ-–Ї—К—Б–љ–Њ, –Ј–∞ –і–∞ —Б–µ —Б—К–Ј–і–∞–і–µ —Б—В—К–Ї–ї–Њ. –Э–Њ –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є—В–µ –њ–Њ —В–Њ–Ј–Є –љ–∞—З–Є–љ –њ—А–µ–і–Љ–µ—В–Є –љ–µ —Б–∞ –Љ–љ–Њ–≥–Њ —Б–ї–Њ–ґ–љ–Є.

–Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є—В–µ –Њ—В ETH –¶—О—А–Є—Е –Є–Ј–њ–Њ–ї–Ј–≤–∞—В –љ–Њ–≤–∞ —В–µ—Е–љ–Є–Ї–∞ –Ј–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ—В–Њ –љ–∞ —Б–ї–Њ–ґ–љ–Є —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є —Б 3D –њ–µ—З–∞—В. –Ь–µ—В–Њ–і—К—В —Б–µ –Њ—Б–љ–Њ–≤–∞–≤–∞ –љ–∞ —Б—В–µ—А–µ–Њ–ї–Є—В–Њ–≥—А–∞—Д–Є—П, –µ–і–љ–∞ –Њ—В –њ—К—А–≤–Є—В–µ —В–µ—Е–љ–Є–Ї–Є –Ј–∞ 3D –њ–µ—З–∞—В, —А–∞–Ј—А–∞–±–Њ—В–µ–љ–Є –њ—А–µ–Ј 80-—В–µ –≥–Њ–і–Є–љ–Є.

–Р–≤—В–Њ—А–Є—В–µ¬†—Б–∞ —А–∞–Ј—А–∞–±–Њ—В–Є–ї–Є —Б–њ–µ—Ж–Є–∞–ї–љ–∞ —Б–Љ–Њ–ї–∞, –Ї–Њ—П—В–Њ —Б—К–і—К—А–ґ–∞ –њ–ї–∞—Б—В–Љ–∞—Б–∞ –Є –Њ—А–≥–∞–љ–Є—З–љ–Є –Љ–Њ–ї–µ–Ї—Г–ї–Є, –Ї—К–Љ –Ї–Њ–Є—В–Њ —Б–∞ —Б–≤—К—А–Ј–∞–љ–Є –њ—А–µ–Ї—Г—А—Б–Њ—А–Є –љ–∞ —Б—В—К–Ї–ї–Њ. –Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є—В–µ —Б—К–Њ–±—Й–∞–≤–∞—В —А–µ–Ј—Г–ї—В–∞—В–Є—В–µ –Њ—В —В—П—Е –≤ –љ–∞–є-–љ–Њ–≤–Є—П –±—А–Њ–є –љ–∞ —Б–њ–Є—Б–∞–љ–Є–µ—В–Њ –љ–∞ –µ—Б—В–µ—Б—В–≤–µ–љ–Є –Љ–∞—В–µ—А–Є–∞–ї–Є.

–Т–Є–і–µ–Њ: ETH –¶—О—А–Є—Е

–°–≤–µ—В–ї–Є–љ–∞—В–∞ –Ј–∞ вАЮ–Њ—В–≥–ї–µ–ґ–і–∞–љ–µвАЬ –љ–∞ –Њ–±–µ–Ї—В–Є

–°–Љ–Њ–ї–∞—В–∞ –Љ–Њ–ґ–µ –і–∞ –±—К–і–µ –Њ–±—А–∞–±–Њ—В–µ–љ–∞ —З—А–µ–Ј –љ–∞–ї–Є—З–љ–∞—В–∞ –≤ —В—К—А–≥–Њ–≤—Б–Ї–∞—В–∞ –Љ—А–µ–ґ–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П Digital Light Processing. –Ґ–Њ–≤–∞ –≤–Ї–ї—О—З–≤–∞ –Њ–±–ї—К—З–≤–∞–љ–µ –љ–∞ —Б–Љ–Њ–ї–∞—В–∞ —Б UV –Љ–Њ–і–µ–ї–Є. –Ъ—К–і–µ—В–Њ –Є —Б–≤–µ—В–ї–Є–љ–∞—В–∞ –њ–Њ–њ–∞–і–љ–µ¬†–≤—К—А—Е—Г —Б–Љ–Њ–ї–∞—В–∞, –њ–Њ—Б–ї–µ–і–љ–∞—В–∞ —Б–µ –≤—В–≤—К—А–і—П–≤–∞, –Ј–∞—Й–Њ—В–Њ —З—Г–≤—Б—В–≤–Є—В–µ–ї–љ–Є—В–µ –Ї—К–Љ —Б–≤–µ—В–ї–Є–љ–∞—В–∞ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Є –љ–∞ –њ–Њ–ї–Є–Љ–µ—А–љ–∞—В–∞ —Б–Љ–Њ–ї–∞ —Б–µ —Б–≤—К—А–Ј–≤–∞—В –≤ –Њ—В–Ї—А–Є—В–Є—В–µ –Љ–µ—Б—В–∞. –Я–ї–∞—Б—В–Љ–∞—Б–Њ–≤–Є—В–µ –Љ–Њ–љ–Њ–Љ–µ—А–Є —Б–µ –Ї–Њ–Љ–±–Є–љ–Є—А–∞—В –Є –Њ–±—А–∞–Ј—Г–≤–∞—В —Б—В—А—Г–Ї—В—Г—А–∞—В–∞ –љ–∞ —Б–Ї–µ–ї–µ—В–∞, –њ—А–µ–≤—А—К—Й–∞–є–Ї–Є —Б–µ¬†–≤ –њ–Њ–ї–Є–Љ–µ—А–Є. –Ь–Њ–ї–µ–Ї—Г–ї–Є—В–µ, –њ—А–µ–Ї—Г—А—Б–Њ—А–Є –љ–∞ —Б—В—К–Ї–ї–Њ—В–Њ, –Ј–∞–њ—К–ї–≤–∞—В –≤—К—В—А–µ—И–љ–Њ—Б—В–Є—В–µ –љ–∞ —В–Њ–Ј–Є –ї–∞–±–Є—А–Є–љ—В.

–Я–Њ —В–Њ–Ј–Є –љ–∞—З–Є–љ –µ–і–Є–љ –Њ–±–µ–Ї—В –Љ–Њ–ґ–µ –і–∞ —Б–µ –Є–Ј–≥—А–∞–ґ–і–∞ —Б–ї–Њ–є –њ–Њ —Б–ї–Њ–є. –Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є—В–µ –Љ–Њ–≥–∞—В –і–∞ –њ—А–Њ–Љ–µ–љ—П—В —А–∞–Ј–ї–Є—З–љ–Є –њ–∞—А–∞–Љ–µ—В—А–Є –≤—К–≤ –≤—Б–µ–Ї–Є —Б–ї–Њ–є, –≤–Ї–ї—О—З–Є—В–µ–ї–љ–Њ —А–∞–Ј–Љ–µ—А–∞ –љ–∞ –њ–Њ—А–Є—В–µ - —Б–ї–∞–±–∞—В–∞ –Є–љ—В–µ–љ–Ј–Є–≤–љ–Њ—Б—В –љ–∞ —Б–≤–µ—В–ї–Є–љ–∞—В–∞ –≤–Њ–і–Є –і–Њ –≥–Њ–ї–µ–Љ–Є –њ–Њ—А–Є –Є –Њ–±—А–∞—В–љ–Њ—В–Њ - –њ–Њ-–Є–љ—В–µ–љ–Ј–Є–≤–љ–∞—В–∞ —Б–≤–µ—В–ї–Є–љ–∞ —Б—К–Ј–і–∞–≤–∞ –Љ–∞–ї–Ї–Є –њ–Њ—А–Є.

вАЮ–Э–Є–µ –Њ—В–Ї—А–Є—Е–Љ–µ —В–Њ–≤–∞ —Б–ї—Г—З–∞–є–љ–Њ, –љ–Њ –Љ–Њ–ґ–µ–Љ –і–∞ –≥–Њ –Є–Ј–њ–Њ–ї–Ј–≤–∞–Љ–µ, –Ј–∞ –і–∞ –њ–Њ–≤–ї–Є—П–µ–Љ –њ—А—П–Ї–Њ –≤—К—А—Е—Г —А–∞–Ј–Љ–µ—А–∞ –љ–∞ –њ–Њ—А–Є—В–µ –љ–∞ –Њ—В–њ–µ—З–∞—В–∞–љ–Є—П –Њ–±–µ–Ї—ВвАЬ, —А–∞–Ј–Ї–∞–Ј–≤–∞ –Ъ—Г–љ–∞–ї –Ь–∞—Б–∞–љ–Є—П (Kunal Mas¬≠ania), –µ–і–Є–љ –Њ—В –∞–≤—В–Њ—А–Є—В–µ –љ–∞ —А–∞–Ј—А–∞–±–Њ—В–Ї–∞—В–∞.

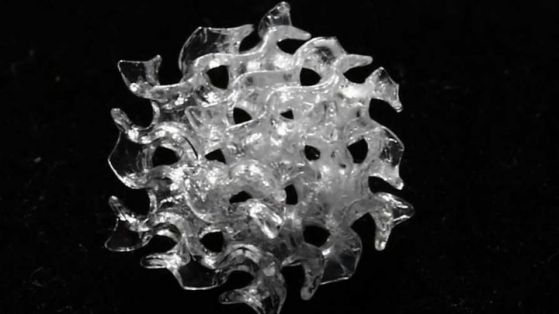

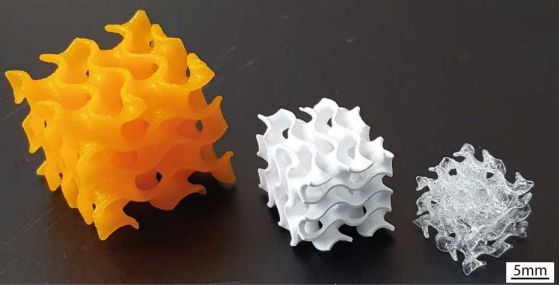

–†–∞–Ј–ї–Є—З–љ–Є —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є, —Б—К–Ј–і–∞–і–µ–љ–Є —Б 3D –њ—А–Є–љ—В–µ—А.¬†–Ъ—А–µ–і–Є—В: Group for Complex Materials / ETH Zurich

–†–∞–Ј–ї–Є—З–љ–Є —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є, —Б—К–Ј–і–∞–і–µ–љ–Є —Б 3D –њ—А–Є–љ—В–µ—А.¬†–Ъ—А–µ–і–Є—В: Group for Complex Materials / ETH Zurich

–Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є—В–µ –Љ–Њ–≥–∞—В –і–∞ –њ—А–Њ–Љ–µ–љ—П—В –Є –Љ–Є–Ї—А–Њ—Б—В—А—Г–Ї—В—Г—А–∞—В–∞, —Б–ї–Њ–є –њ–Њ —Б–ї–Њ–є, –Ї–∞—В–Њ —Б–Љ–µ—Б–≤–∞—В —Б–Є–ї–Є—Ж–Є–µ–≤ –і–Є–Њ–Ї—Б–Є–і —Б –±–Њ—А–∞—В –Є–ї–Є —Д–Њ—Б—Д–∞—В –Є –≥–Њ –і–Њ–±–∞–≤—П—В –Ї—К–Љ —Б–Љ–Њ–ї–∞—В–∞. –° –њ–Њ–Љ–Њ—Й—В–∞ –љ–∞ —В–µ—Е–љ–Є–Ї–∞—В–∞ —Б–ї–Њ–ґ–љ–Є—В–µ –њ—А–µ–і–Љ–µ—В–Є –Љ–Њ–≥–∞—В –і–∞ –±—К–і–∞—В –љ–∞–њ—А–∞–≤–µ–љ–Є –Њ—В —А–∞–Ј–ї–Є—З–љ–Є –≤–Є–і–Њ–≤–µ —Б—В—К–Ї–ї–Њ –Є–ї–Є –і–Њ—А–Є –і–∞ —Б–µ –Ї–Њ–Љ–±–Є–љ–Є—А–∞—В –≤ –µ–і–Є–љ –Є —Б—К—Й –њ—А–µ–і–Љ–µ—В.

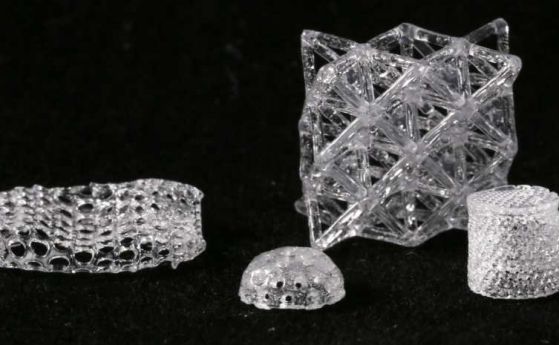

–°–ї–µ–і —В–Њ–≤–∞ –Є–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є—В–µ –Є–Ј–њ–Є—З–∞—В –њ–Њ–ї—Г—З–µ–љ–∞—В–∞ –њ–Њ —В–Њ–Ј–Є –љ–∞—З–Є–љ –Ј–∞–≥–Њ—В–Њ–≤–Ї–∞ –њ—А–Є –і–≤–µ —А–∞–Ј–ї–Є—З–љ–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–Є - –њ—А–Є 600¬∞ –°, –Ј–∞ –і–∞ –Є–Ј–≥–Њ—А—П—В –њ–Њ–ї–Є–Љ–µ—А–љ–∞—В–∞ —А–∞–Љ–Ї–∞ –Є —Б–ї–µ–і —В–Њ–≤–∞ –њ—А–Є –Њ–Ї–Њ–ї–Њ 1000¬∞ –°, –Ј–∞ –і–∞ —Г–њ–ї—К—В–љ—П—В —Б—В—К–Ї–ї–µ–љ–∞—В–∞¬†—Б—В—А—Г–Ї—В—Г—А–∞. –Я–Њ –≤—А–µ–Љ–µ –љ–∞ –њ—А–Њ—Ж–µ—Б–∞ –љ–∞ –Є–Ј–њ–Є—З–∞–љ–µ –њ—А–µ–і–Љ–µ—В–Є—В–µ —Б–µ —Б–≤–Є–≤–∞—В –Ј–љ–∞—З–Є—В–µ–ї–љ–Њ, –љ–Њ –Њ—Б—В–∞–≤–∞—В –њ—А–Њ–Ј—А–∞—З–љ–Є –Є —В–≤—К—А–і–Є –Ї–∞—В–Њ —Б—В—К–Ї–ї–Њ—В–Њ –љ–∞ –њ—А–Њ–Ј–Њ—А–µ—Ж.

–Ч–∞–≥–Њ—В–Њ–≤–Ї–∞—В–∞ (–≤–ї—П–≤–Њ) —Б–µ –Є–Ј–њ–Є—З–∞ –њ—А–Є 600 –≥—А–∞–і—Г—Б–∞, –Ј–∞ –і–∞ —Б–µ –µ–ї–Є–Љ–Є–љ–Є—А–∞ –њ–ї–∞—Б—В–Љ–∞—Б–Њ–≤–Є—П —Б–Ї–µ–ї–µ—В. –Я—А–Є –≤—В–Њ—А–Є—П –µ—В–∞–њ –љ–∞ –Є–Ј–њ–Є—З–∞–љ–µ –Њ–±–µ–Ї—В—К—В —Б—В–∞–≤–∞ —Б—В—К–Ї–ї–µ–љ (–≤–і—П—Б–љ–Њ). –Ъ—А–µ–і–Є—В:¬†Group for Complex Materials / ETH Zurich

–Ґ–µ–Ј–Є 3D-–Њ—В–њ–µ—З–∞—В–∞–љ–Є —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є –≤—Б–µ –Њ—Й–µ —Б–∞ –Љ–∞–ї–Ї–Є. –У–Њ–ї–µ–Љ–Є —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є, –Ї–∞—В–Њ –±—Г—В–Є–ї–Ї–Є –Є–ї–Є –њ—А–Њ–Ј–Њ—А—Ж–Є, –љ–µ –Љ–Њ–≥–∞—В –і–∞ –±—К–і–∞—В –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є –њ–Њ —В–Њ–Ј–Є –љ–∞—З–Є–љ - –Ї–Њ–µ—В–Њ –≤—Б—К—Й–љ–Њ—Б—В –љ–µ –µ –Є –±–Є–ї–Њ —Ж–µ–ї—В–∞ –љ–∞ –њ—А–Њ–µ–Ї—В–∞, –њ–Њ–і—З–µ—А—В–∞–≤–∞ –Ь–∞—Б–∞–љ–Є—П.

–¶–µ–ї—В–∞ –µ –њ–Њ-—Б–Ї–Њ—А–Њ –і–∞ —Б–µ –і–Њ–Ї–∞–ґ–µ –Њ—Б—К—Й–µ—Б—В–≤–Є–Љ–Њ—Б—В—В–∞ –љ–∞ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ—В–Њ –љ–∞ —Б—В—К–Ї–ї–µ–љ–Є –њ—А–µ–і–Љ–µ—В–Є —Б—К—Б —Б–ї–Њ–ґ–љ–∞ –≥–µ–Њ–Љ–µ—В—А–Є—П, –Є–Ј–њ–Њ–ї–Ј–≤–∞–є–Ї–Є 3D –њ–µ—З–∞—В. –Э–Њ–≤–∞—В–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Њ–±–∞—З–µ –љ–µ –µ –њ—А–Њ—Б—В–Њ –Є–љ—В–µ—А–µ—Б–µ–љ –µ–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В. –Ш–Ј—Б–ї–µ–і–Њ–≤–∞—В–µ–ї–Є—В–µ¬† –Ї–∞–љ–і–Є–і–∞—В—Б—В–≤–∞—В –Ј–∞ –њ–∞—В–µ–љ—В –Є –≤ –Љ–Њ–Љ–µ–љ—В–∞ –≤–Њ–і—П—В –њ—А–µ–≥–Њ–≤–Њ—А–Є —Б –≥–Њ–ї—П–Љ —И–≤–µ–є—Ж–∞—А—Б–Ї–Є –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї¬†–љ–∞ —Б—В—К–Ї–ї–∞—А–Є—П, –Ї–Њ–є—В–Њ –Є—Б–Ї–∞ –і–∞ –Є–Ј–њ–Њ–ї–Ј–≤–∞ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П—В–∞ –≤ —Б–≤–Њ—П—В–∞ –Ї–Њ–Љ–њ–∞–љ–Є—П.

–Ю—Й–µ –њ–Њ —В–µ–Љ–∞—В–∞

–Ъ–Њ—Б–Љ–Њ—Б

–Я—К—А–≤–∞—В–∞ –Њ—В–њ–µ—З–∞—В–∞–љ–∞ —Б 3D –њ—А–Є–љ—В–µ—А —А–∞–Ї–µ—В–∞ –і–Њ—Б—В–∞–≤–Є –љ–∞ –Њ—А–±–Є—В–∞ —Б–∞—В–µ–ї–Є—В–Є (–≤–Є–і–µ–Њ)

–Ь–µ–і–Є—Ж–Є–љ–∞

–°—К—А—Ж–µ, –љ–∞–њ–µ—З–∞—В–∞–љ–Њ —Б 3D –њ—А–Є–љ—В–µ—А, —Б–њ–∞—Б–Є –ґ–Є–≤–Њ—В–∞ –љ–∞ 9-–Љ–µ—Б–µ—З–љ–Њ –Љ–Њ–Љ–Є—З–µ

–Ґ–µ—Е–љ–Њ–ї–Њ–≥–Є–Є

–Ш—В–∞–ї–Є–∞–љ—Б–Ї–Є –њ–Њ—А—В–∞—В–Є–≤–µ–љ 3D –њ—А–Є–љ—В–µ—А –Ј–∞ —Б–Љ–∞—А—В—Д–Њ–љ–Є (–≤–Є–і–µ–Њ)

–Ъ–Њ–Љ–µ–љ—В–∞—А–Є

–Ь–Њ–ї—П, —А–µ–≥–Є—Б—В—А–Є—А–∞–є—В–µ —Б–µ –Њ—В T–£–Ъ!

–Р–Ї–Њ –≤–µ—З–µ –Є–Љ–∞—В–µ —А–µ–≥–Є—Б—В—А–∞—Ж–Є—П, –љ–∞—В–Є—Б–љ–µ—В–µ –Ґ–£–Ъ!

–Э—П–Љ–∞ –Ї–Њ–Љ–µ–љ—В–∞—А–Є –Ї—К–Љ —В–∞–Ј–Є –љ–Њ–≤–Є–љ–∞ !

–Я–Њ—Б–ї–µ–і–љ–Є –Ї–Њ–Љ–µ–љ—В–∞—А–Є

4I4ATA

–Э–Њ–≤, —Б–Ї—А–Є—В –і–Њ—Б–µ–≥–∞ –≤—Е–Њ–і –≤ –њ–Є—А–∞–Љ–Є–і–∞—В–∞ –љ–∞ –Ь–Є–Ї–µ—А–Є–љ –µ –Њ—В–Ї—А–Є—В –њ–Њ –∞–љ–Њ–Љ–∞–ї–Є–Є –њ—А–Є —Б–Ї–∞–љ–Є—А–∞–љ–µ

YKoshev

–Я—А–µ—Б—В–Є–ґ–љ–∞ –љ–∞–≥—А–∞–і–∞ –Њ—В –С–Р–Э —Б–њ–µ—З–µ–ї–Є –≥–ї–∞–≤–љ–Є—П—В —А–µ–і–∞–Ї—В–Њ—А –љ–∞ –Э–∞—Г–Ї–∞OFFNews

Johnny B Goode

–Я—А–µ—Б—В–Є–ґ–љ–∞ –љ–∞–≥—А–∞–і–∞ –Њ—В –С–Р–Э —Б–њ–µ—З–µ–ї–Є –≥–ї–∞–≤–љ–Є—П—В —А–µ–і–∞–Ї—В–Њ—А –љ–∞ –Э–∞—Г–Ї–∞OFFNews

Gunteer

–Я—А–µ—Б—В–Є–ґ–љ–∞ –љ–∞–≥—А–∞–і–∞ –Њ—В –С–Р–Э —Б–њ–µ—З–µ–ї–Є –≥–ї–∞–≤–љ–Є—П—В —А–µ–і–∞–Ї—В–Њ—А –љ–∞ –Э–∞—Г–Ї–∞OFFNews