В основата ще поставим познатия традиционен метод, при който транзисторите на силициева основа се изработват с помощта на фотолитографски процес, а машините, които го извършват, се наричат степери или скенери.

Как работи производството на микроелектроника?

Степерът е устройство, което работи с технологията проекционна фотолитография – осветява нанесения слой фоторезист с ултравиолетова светлина през маска (шаблон). Степерите умаляват изображението от маската 4-6 пъти и то (нанесената геометрична конфигурация) се проектира върху силициевата пластина. Проектирането се извършва от обективи с изключително висока разрешителна способност. Работата на степера над всяка полупроводникова пластина се състои от два етапа: позициониране и експониране. При експонирането се набелязват малки правоъгълни участъци (няколкостотин см2) и след това за експонирането на цялата пластина тя се придвижва чрез "стъпки", кратни на размера на експонираната област (процесът step-and-repeat). След всяко преместване се извършва допълнителна проверка за правилността на позицинирането.

Съвременните литографски инсталации използват не постъпателен (step), а сканиращ (или скениращ, scan) режим на работа и се наричат също скенери (процесът step-and-scan).

При експонирането фотошаблонът и силициевата пластина се придвижват в противоположни посоки. Скоростта на обработка на шаблона е около 2000 мм/сек, а на пластината – 500 мм/сек. Светлинният лъч има формата на линия или силно издължен правоъгълник (напр. лъчи със сечение 9 х 26 мм за експониране на поле с площ 33 x 26 мм). Скенерът "рисува" само един тесен ред в центъра на кадъра и по този начин аберациите на оптическата система по-малко влияят на изображението. Трите най-големи производителя на такава апаратура в световен план в момента са компаниите ASML, Canon и Nikon.

Основната характеристика на степерите/скенерите е дължината на светлинната вълна. При живачни лампи i-line тя е 365 нм, при ексиплексни лазери – 248 нм и 193 нм. Друга важна характеристика е относителният отвор (апертура) на обектива (относителната апертура представлява безразмерна числова величина, характеризираща ефективния отвор (апертурата) на една оптическа система). Колкото по-малка е дължината на вълната и по-голяма е апертурата, толкова по-фини детайли могат да бъдат изобразени с обектива (в съответствие с т.н. дифракционен предел на Ернст Аббе).

![]()

Например, за един от най-съвършените в момента скенери за производство на ИС ASML NXT 1950i (на горната снимка), който има дължина на вълната 193 нм, относителна апертура 1.35 и k1=0.4 (обичайна стойност за фотолитографията) се получава теоретична резолюция 57 нм. Ако се приложат "хитрости" като фазови маски, многократна експозиция, оптична корекция за приближението, поляризация на светлината, минималният размер на детайлите ще стане 22 нм.

Други параметри на степерите/скенерите са производителността (колко силициеви пластини в час могат да обработват – в момента най-много 220) и грешката при наместване (на колко нм възлиза грешката при наместване на пластината според зададената позиция). При съвременните модели обичайното е 3-5 нм.

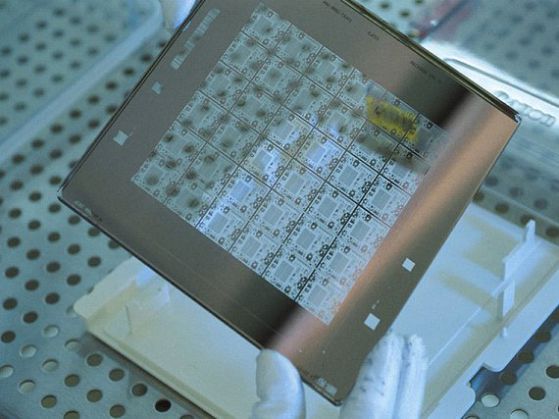

Скенерите изобразяват умалената геометрична конфигурация на схемата, взимайки образеца от шаблон като този на снимката – размерът му е 15 x 15 см. Това е стъклена пластина с изображение на микросхема:

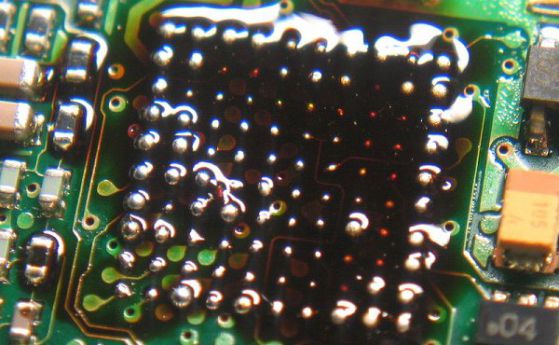

Операцията по изобразяването на конфигурацията е нужно да се повтори от около 10 (за най-простите и стари микросхеми) до ~40 пъти, за да се оформят всички необходими слоеве на микросхемата чзапочвайки от самите транзистори, и завършвайки с 2-10 слоя метални съединения). След фотолитографските операции силициевите пластини се подлагат на обработка – ецват се в различни разтвори, загряват се в пещ до 1100 градуса... Накрая пластината се разрязва на отделни кристали и всеки един от тях се проверява електрически с набор от тънки сонди, които контактуват с проводящите площадки, разположени по периферията на всяка ИС. Компютърна апаратура изпробва отделните схеми и автоматично осведомява кои от тях работят правилно и кои не. Вторите се отбелязват с мастило и евентуално се бракуват. Работещите образци внимателно се поставят в алуминиево фолио, което ги предпазва по време на транспортирането им до мястото, където ще се извърши заключителната операция – поставянето на ИС в корпус (пакетиране).

Прецизността на технологията се измерва с минималния размер на един цял отпечатан елемент (отделните части на транзистора, напр. гейтът, могат да бъдат по-големи или малки от тази стойност). Разбираемо е, че колкото по-малки са транзисторите, толкова по-бързо работи микросхемата, и повече кристали ще се получат от една пластина, но не навсякъде е нужна максимална скорост.

В последните две години се осъществява бавен и труден преход към EUV литография с дължина на вълната 13.5 нм и огледална оптика (един такъв скенер е TWINSCAN NXE:3300B). EUV са по-скъпи и по-бавни от тези с 193 нм дължина на вълната, и едва напоследък започнаха да ги превъзхождат по разрешителна способност.

Колко струва да се направи процесор?

Всички числа, посочени по-долу, са приблизителни, защото точни никъде няма да Ви споменат без сключено NDA (non-disclosure agreement - споразумение за неразкриване на поверителна информация).

Лицензът на софтуера за едно работно място и от 20 000 до 100 000 долара на година, а понякога и повече. Разбира се, по-евтино ще излезе да се наеме лице, което да инсталира пиратски софтуер, но се предполага, че основаваме компания и като такава ще ни следят.

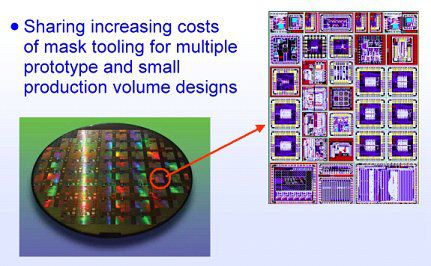

След това идва ред на производствените маски. Те трябва да бъдат съвършени, стъклото трябва да се пази дори от най-малката повреда. Цените им са следните: около 7000 долара за комплект микросхеми 1000 нм (1 микрометър - µm), ~100 000 долара за 180 нм и около ~5 000 000 за 32 нм. Понякога се случва след първия цикъл производствени процедури микросхемата да не заработи и тогава след откриването на грешките е нужно фотошаблоните да се преработят. Частично проблемът с високата им цена може да се реши, като поръчаните схеми от различни клиенти се поместят на един комплект маски и така от една полупроводникова пластина е възможно се произведат едновременно няколко различни ИС, поръчани от различни, но малобройни клиенти (това е т.н. MPW — multi project wafer). Този метод обаче може да се използва само при малки серии неголеми устройства, а разходите се разпределят между малкото клиенти. MPW се използва и за изготвяне на прототипи. Такива чипове поръчват понякога изследователски центрове и университетски лаборатории. В света работят няколко производителя, използващи този метод - MOSIS, CMP, Europractice.

Всяка произведена силициева пластина струва в порядъка 100–400 $ за старите 1000 нм технологии, ~1000 $ за 180 нм и ~5000 $ за най-съвременните (освен нанометрите тук влияние оказва и сложността на технологията). Тук е важно да се помни и нещо за размера на силициевите пластини – най-съвременните производства в момента работят с пластини с диаметър около 300 мм. Те по площ са близо два пъти по-големи от 200 милиметровите, а те на свой ред – около два пъти по-големи от по-старите с диаметър 150 мм. По-големият размер силициеви пластини позволяват да се получат кристали с по-ниска цена при големи поръчки, тъй като броят на машинните движения за производство на 100 пластини е еднакъв, независимо от диаметъра (това е една от причините за планирания за 2018 г. преход към пластини с диаметър 450 мм).

Да допуснем, че трябва да се разработи х86-съвместим процесор или някоя друга относително сложна микросхема по 32 нм технология. Въпроса с цената на патентите да пропуснем, тъй като това е отделна тема и да предположим, че за разработката са необходими 200 човекогодини. Да предположим, че става дума за масов процесор, не претендиращ за първо място. Сметката е следната:

Лицензи за производствен софтуер — 50 000 $ х 100 = 5 млн $

Заплати на разработчиците - 3000 $ х 1,5 (данъци) х 12 х 200 = 10.8 млн $

Тестови изпитания в MPW – 2 x 1.5 млн $

Производство на фотошаблони за серийно производство на чипа – 2 х 5 млн $ = 10 млн $ (два, защото, както се упомена по-горе, понякога от първия път се случват пропуски)

Общо – 28.8 млн. $. Всичко това са т.н. Non-recurring engineering – инцидентни разходи, които не зависят от обема на производството и успеха на целия проект.

Ако произведеният процесор се получи с площ 200 мм2, силициевите пластини по 32 нм технология с диаметър 300 мм струват около 5000 долара, и така с тези подложки би се получило 70690/200 = 350 кристала (максимално), от които да допуснем, че ще работят 300. Така себестойността на един процесор е около 16.6 $ и 20 долара след пакетирането. На каква цена може да бъде продават след това такъв чип? 50-75-100 долара? Да пресметнем данъците и надценките на разпространителите.

Следващият въпрос, който е нужно да се реши, е колко такива процесори е нуждо да се продадат, за да се възвърнат разходите за произведените тестови бройки и всичко останало. А и какви са гаранциите, че ще е възможно да се продадат тези 5 млн. процесора, при положение, че на конкурентите нищо не струва да произведат 5 млн. и повече готова продукция? Получава се ето такъв бизнес – огромни капиталови разходи, огромен риск и в най-добрия случай умерена печалба. В Китай са решили проблема, като във всички държавни училища са инсталирани компютри с китайски процесори и Linux r така голямо количество произведени процесори е реализирано.

А колко струва един завод?

Цената на един съвременен завод за микрочипове се изчислява на над 5 млрд. долара. Стойността на лицензите и някои други фиксирани разходи слабо зависи от обема на производство и е по-изгодно то да е по-мащабно, за да могат разходите да се разпределят върху големия обем продукция. Всеки съвременен скенер за интегрални схеми струва между 60 и 100 млн. долара, като в един завод от типа на Fab-овете на Intel напр. може да има десет такива устройства. В тази сфера единствено монополистите (TSMC, Intel, Samsung...) работят с голяма печалба.

Фабриките на Intel за 22 и 14 нм чипове

Фабриките на Intel за 22 и 14 нм чипове

Тъй като микроелектрониката е изключително ресурсоемък отрасъл, а в същото време е важна за всички, заводите постоянно пледират за облекчаване или въобще освобождаване от данъци, получават преференциални кредити и практикуват дъмпинг на цените. При появата на всяка по-съвременна технология (45, 32, 22 нм...) първите заводи-монополисти са тези, които прибират печалбата, а последвалите ги работят на ръба на оцеляването. Още се помнят огромните финансови проблеми, които вечният конкурент на Intel – Advanced Micro Devices (AMD) имаше, когато техният преход към 65 нм производствен процес се забави прекалено много – масово продаваните чипове на компанията все още бяха по 90 нм технология, докато Intel се беше откъснал далеч напред със своите 45 нм дву- и четириядрени чипове. Единственото оръжие на AMD в безмилостната борба бяха значително по-ниските цени на техните процесори. В Китай заводите на крупния производител Semiconductor Manufacturing International Corporation (SMIC) сe строят с държавно участие. В този бизнес да се заработят пари без монопол и дотации и изключително трудна задача.

Трябва да се помни също, че собственият завод за чипове не гарантира пълна незавсмимост на производството. Основният разход са лицензните технологии и цената на закупаемото оборудване, а ако производителят няма собствени такива и ги внесе, няма как да "излезе по-евтино". Съществуват материали, които във всички случаи се налага да се внасят, като напр. фотошаблоните, тъй като само най-големите фабрики могат да имат собствено производство на такива.

С колко нм може да се опита?

Свръхминиатюризираните технологии са необходими за микропроцесорите, за различните преносими устройства и за вградените системи (embedded system) – въобще навсякъде, където енергопотреблението и топлоотделянето са от критично значение. Но ако производството по по-остаряла технология удовлетворява инженерните изисквания за работна скорост, енергопотребление и разсейвана топлинна мощност на чипа, то не е нужно непременно използването на най-финия литографски процес. Въпреки че микропроцесорите вече се произвеждат по 14 нм технология, погледнете една дънна платка на настолен компютър – освен микропроцесор на нея има драйвери, интерфейсни чипове, различни видове ИС със спомагателни функции – за тях стига и 500 нм технология. Много образци промишлена електроника, микросхеми за космическа и професионална употреба най-често са с прецизност 180 нм и "по-груби". Американският изтребител F–22 Raptor съвсем доскоро летеше с процесор Intel 960MX, разработен през 1984 г., когато литографският процес беше с норма 1000-1500 нм. Никой не каза: "САЩ поставят в изтребителите си остаряла електроника". Ако в някакъв момент се наложи вносът дадена страна да ограничи вноса си, без джобни джаджи може да се живее, но без електроника с промишлено, космическо и научно предназначение - не.

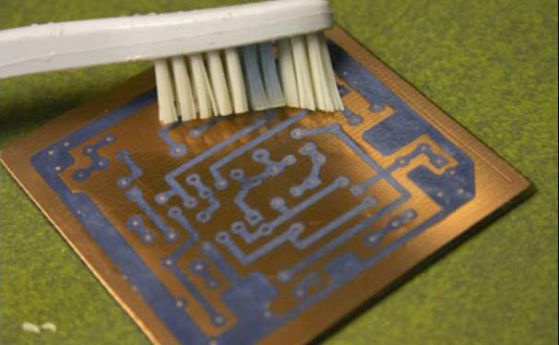

Съществуват и други фактори – напр. цената на фотошаблоните. Ако е нужно да се произведе несложна микросхема, да се изработи тя по 32 нм шаблони с цена 5 млн. долара може да е изгодно, ако след това този чип ще се пусне в тираж десетки и стотици милиони копия. Ако са нужни напр. 100 000 микросхеми, е по-изгодно да се спести от детайлни литографски шаблони и тази схема да се произведе по "по-груба" технология. Освен това, на микросхемата се намират контактни площадки, за които се съединяват контактните изводи. Ако площта на чипа е сравнима със съвкупната площ на тези контакти, то да се произвежда ИС по по-фина технология няма особен смисъл.

Антон Оруш, Sandacite.bg – http://www.sandacite.bg

Източници:

Kerrige, Charles. Microchip technology: the pass and the future. Hoboken, New Jersey, 1990.

TWINSCAN NXT:1950i - http://www.asml.com/asml/show.do?lang=EN&ctx=46772&dfp_product_id=822

Как работает микроэлектронное производство и что нам стоит дом построить? - http://habrahabr.ru/post/155371/

Коментари

Моля, регистрирайте се от TУК!

Ако вече имате регистрация, натиснете ТУК!

Няма коментари към тази новина !

Последни коментари

4I4ATA

Нов, скрит досега вход в пирамидата на Микерин е открит по аномалии при сканиране

YKoshev

Престижна награда от БАН спечели главният редактор на НаукаOFFNews

Johnny B Goode

Престижна награда от БАН спечели главният редактор на НаукаOFFNews

Gunteer

Престижна награда от БАН спечели главният редактор на НаукаOFFNews